Заполнение припоем сквозного отверстия при пайке

Заполнение припоем сквозного отверстия при пайке

(мнения экспертов)

Посмотрим на стандарт IPC-610D в отношении заполнения сквозных отверстий и класса III уровня пайки. Какой метод контроля рекомендуется при 75% заполнении? Для многих сквозных отверстий одна сторона полностью закрыта.

Когда говорится, что одна сторона полностью закрыта, то предполагается, что это означает, что заполнение под компонентом не просматривается. Это условие не применимо к стандарту IPC-A-610D.

В случае, когда одна сторона паяного соединения не просматривается, необходимо адресоваться к стандарту J-STD-001E, параграф 4.18.3.

4.18.3 Частично видимые или скрытые паяные соединения, частично видимые, или скрытые паяные соединения должны (A1P2D3) удовлетворять следующим условиям:

А. Конструктив не должен ограничивать затекание припоя к любому соединительному элементу на стороне площадок (например, компонент сквозного монтажа) сборки.

Б. Допускается частично видимое соединение, если таковое имеется, со стороны запайки сквозного соединения (или видимой части соединения поверхностного монтажа).

В. Процесс контроля осуществляется способом, гарантирующим повторяемость технологии сборки.

Существенно, необходимо гарантировать, что нет закупорки отверстия, допускается любая частичная видимость соединения, а процесс контроля гарантирует, что допускаемые условия повторимы и надёжны.

Consultants, Inc".

Для класса III заполнение припоем ранее отслеживалось, используя подсветку или микроскоп. Сегодня

Для уверенности заполнения отверстия периодически можно использовать рентген. Если верхняя часть отверстия заполнена, то нет причин беспокоиться о заполнении отверстия. Это требует, чтобы вывода компонента сквозного монтажа были облужены, используя пасту припоя с наполнителями, гарантирующими необходимое заполнение.

Другим вариантом, имеющим популярность, является использование экологичного, совместимого с требованиями RoHS, офлюсованного сплава

Наша компания сталкивается с этой проблемой ежедневно, так как в нашей продукции (аэрокосмическая электроника) используются толстые печатные платы и сквозные соединения с большим количеством точек в многочисленных рядах. Появление припоя на контактных площадках большинства соединений у этих компонентов затруднительно или невозможно визуально проконтролировать. В этих случаях, прохождение рентгеновских лучей почти всегда даёт метод оценки для таких соединений. нами найдено, что даже для плотных многорядных сквозных соединений можно пользоваться этим методом.

Для рентгеновского контроля такого соединения компонент должен просматриваться под углом 30−45 градусов от вертикали. Плата также должна вращаться так, чтобы вывода просматривались на изображении, не прямо перед или за другими. Мы считаем, что это почти всегда выполнимо. Обычно, мы загружаем программы, используемые оператором для особых мест, и задаём параметры для просмотра. Это должно быть возможно на большинстве рентгеновских установок для работы с электроникой. Для нашей работы используется установка Phoenix (GE) Nanomex.

К некоторым работающим методам относится рентгеновский контроль под углом. При этом можно контролировать заполнение сквозного отверстия, а также — наличие больших пустот. Большие пустоты имеют тенденцию появляться с бессвинцовыми сплавами

Другой — микрошлиф платы, когда процесс полностью отработан, но это разрушительный метод, не используемый часто.

Очевидно, что визуальный метод имеет ограничения, а более ответственные работы требуют подтверждения, что все стороны соединения запаяны по спецификации. Одна запаянная сторона не означает, что обе стороны запаяны.

Имеется три метода удостоверящих заполнение сквозного отверстия.

Первые два — визуальный контроль и рентген. Третий метод — квалификационное сопоставление, где параметры пайки автоматизированного процесса отработаны, затем — оценены по микрошлифам, используя несколько образцов. Он рассматривается как метод оценки повторяемости и воспроизводимости. Он не может использоваться, если пайка сделана вручную.

Почти все контакты, используемые в промышленности, имеют расположение снизу компонента, чтобы обеспечить очистку. В то время, как это справедливо, нет прямой возможности увидеть под корпусом компонента, используя микроскоп,

Они могут использоваться для уверенности, что припой заполнил отверстие до верха монтажной площадки. Иными словами, паяное соединение просматривается под корпусом компонента. Однако, этот метод не определяет крупные пустоты внутри цилиндра.

Вторым методом является рентген. Это — наилучший и самый быстрый метод. Рентген может отразить всю длину паянного соединения и показать, как много пустот может быть там.

С третьим методом (GR&R), хотя и нельзя прямо оценить каждое паянное соединение, можно, по крайней мере, показать, что автоматический процесс пайки — равномерный, раз квалифицирован и далее сертифицирован (зафиксирован без разрешения изменений). Если используется этот метод, то можно получить несколько паяных купонов от каждой партии плат, имеющих тот же рисунок контактных отверстий, и маленький или подобный контакт, прошедший процесс в то же время, что и вся партия (один купон на каждые 50 элементов в той же партии). Далее, периодически, делается микрошлиф паянных купонов, или можно просто визуально оценить сверху паяное соединение на купоне, или использовать комбинацию обоих методов.

Купон образцов должен отражать смонтированные элементы на сборке. Если купон (ы) пайки демонстрируют полное и допустимое заполнение отверстия, то по аналогии можно предположить, что, то же справедливо и для соединений той производственной партии сборки. Есть компании, изготавливающие шлифы по минимальным затратам или можно научиться делать это самостоятельно (иметь большой опыт). Методы микрошифования представлены в стандарте IPC-DVD 28 (ручной метод), а анализ микрошлифов — в стандарте IPC-DVD30/31. Это может быть более дешёвой альтернативой, чем покупка рентгеновской установки, если это нужно делать только для одного контракта.

Одно предостережение: если имеется контакт без

Любой контакт без возможности очистки и контроля мною не используется.

Corporation"

Этот вопрос интересен с точки зрения требований стандартов: IPC-A-610 и J-STD-001.

Стандарт J-STD-001 констатирует в разделе 4.18.3 о частичной видимости или спрятанном паянном соединении, что конструктив и используемые компоненты не должны ограничивать проток припоя к любому соединяемому элементу на стороне площадки. Он также утверждает, что допустимо частичное видение, если есть, соединения с любой стороны сквозного соединения (или просматривается часть контактов поверхностного монтажа). И, окончательно, — контроль процесса осуществляется способом, гарантирующим повторяемость технологии сборки.

Если условия на плате не удовлетворяют этим требованиям, то плат бракуется по классу 3.

Сейчас, как говорится, если припой заполнил сквозное отверстие на 75%, зависит от того, как припой заполнил все другие сквозные отверстия на плате, чтобы сделать предположение, что плата пропаяна и будет паяться.

Если есть настоятельное требование, чтобы каждая плата и вывод были оценены на 75% заполнение, то используется рентген сквозных металлизированных отверстий, с последующим информированием для удовлетворения заказчика.

Надеюсь, что это

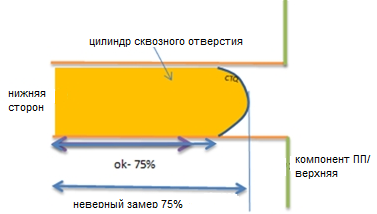

Рекомендуется ссылаться на стандарт IPC-610-E вместо D. Для контроля 75%, заполнения вокруг (360 градусов) необходимо использовать рентген с головкой, перемещаемой на 360 градусов. Если покрыта одна сторона, рассматривая видимую сторону, удовлетворяющую 75% заполнению, то припой внутри цилиндра имеет форму, как показано на рисунке, однородную по кругу. Побеспокойтесь о критериях качества (CTQ), когда оцениваете 75% заполнение, как показано на рисунке.

Рентгеновский контроль работает очень хорошо при исследовании пустот и заполнения пространств.

Комментарий читателя,

Когда говорится о классе 3 в IPC, необходимо ссылаться на полное заполнение, поскольку заполнение сквозного отверстия — не единственная проблема, стандарты JSTD001F и IPC-A-610F — новые редакции.