Заполнение и закрытие отверстий, часть 1.

Заполнение и закрытие отверстий, часть 1.

(перевод статьи из журнала «The PCB Magazine», август 2019, автор статьи — Michael

Carano,

Technology»)

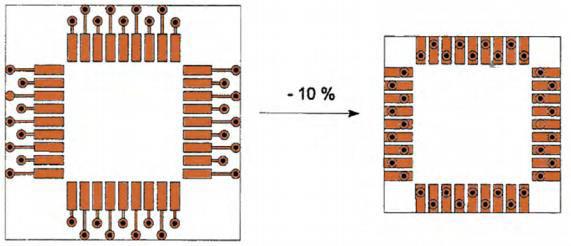

Рис. 1 Отверстие в площадке относительно разводки в виде «собачей кости».

Высокоплотное межсоединение (HDI) требует таких отверстий, которые не будут иметь

компонентов с выводами, монтируемыми полимерной пастой или в электролитически меднённые

отверстия. В текущей колонке представлены технологические движители для

заполнения/закрытия отверстий в контексте высокоплотных межсоединений.

Электронные устройства с улучшением характеристик продолжают заставлять компании

рассматривать более инновационную методологию полупроводниковой компоновки. Основой

движения рынка технологии полупроводниковой компоновки является обеспечение большей

функциональности и улучшение характеристик без увеличения размеров. С усадкой размеров

заглубляемых полупроводниковых элементов компании рассматривают дальнейшее увеличение

плотности и совершенствование функциональности. Это, в свою очередь, подталкивает

конструкторов к расширению текущей роли включений для связи как для работы гетерогенной

логики, так и — гомогенной памяти в одной компоновке.

Включения в компоновку являются ключевым показателем, что особенно справедливо в

отношении армированных стекловолокном материалов на эпоксидной основе и высокоплотных

медных межсоединений, продолжающих играть главенствующую роль при создании

конфигурирующей решётки конструктива. С точки зрения производства печатных плат (ПП)

технологи должны приспособить существующие процессы для включения технологий заполнения

и закрытия отверстий. Погружение в детализацию этих процессов предполагается в следующих

публикациях колонок «Проблем в вашей ванне». Однако, данная колонка сфокусирована на

необходимости заполнения отверстий и некоторых методах осуществления такого процесса.

Зачем заполнять отверстия?

Микроотверстия, заглублённые отверстия и металлизированные сквозные отверстия заполняются

проводящим или непроводящим материалом по ряду причин:

Улучшения надёжности (избежать захвата воздуха или жидкостей);

Улучшения плоскостности многослойных структур (для более надёжного поверхностного

монтажа или улучшения фотолитографии);

Высокой плотности межсоединений (например, отверстие в площадке относительно

конструктива «собачья кость», рисунок 1);

Улучшения управления теплообменом;

Плотности, плотности, плотности;

Увеличения числа входов/выходов применяемых конструктивов;

Минимизирования задержки сигналов и устранения дефектов, связанных с

электромиграцией;

Возможности создания штабелированных микроотверстий (часто практикуется в печатных

платах смартфонов, рисунок 2).

Рис. 2 Монтаж компонента на незаполненных отверстиях (обратите внимание на захват воздуха).

Отверстия в площадках уменьшают занимаемую площадь, увеличивая плотность компоновки. В

этом конструкционном приёме отверстия находятся прямо под контактами компонента, уменьшая

площадь размещения по сравнению с веерным. При использовании в конструктиве отверстия в

площадке потребуется заполнение отверстия или процесс закрытия (побольше о вариантах

процесса заполнения отверстий в следующей колонке). Заполнение отверстия, находящегося в

площадке, улучшит прочность соединения компонента при монтаже на заполненное отверстие

(рисунок 2).

По проблеме, показанной на рисунке 2, захват воздуха при наслаивании может уменьшить

долговременную надёжность. Дополнительная проблема захвата воздуха заключается в том, что

воздух — изолятор. Таким образом, воздух снижает как электро-, так и — теплопроводность. В то

время, как можно допустить очень маленькие полости в отверстии при обработке

материала, желательно минимизировать их выбором свойств материала, технологии заполнения

отверстия и конструкцией оборудования.

В последующих колонках будет представлено рассмотрение различных доступных технологий

заполнения отверстий. Попутно, необходимо вначале понять определения, используемые в

процессах заполнения или закрытия отверстий. Хотя эти определения могут казаться

тривиальными, они должны, тем не менее, быть чётко понимаемы при взаимодействии между

изготовителем плат и заказчиком, или как договорились поставщик с заказчиком.

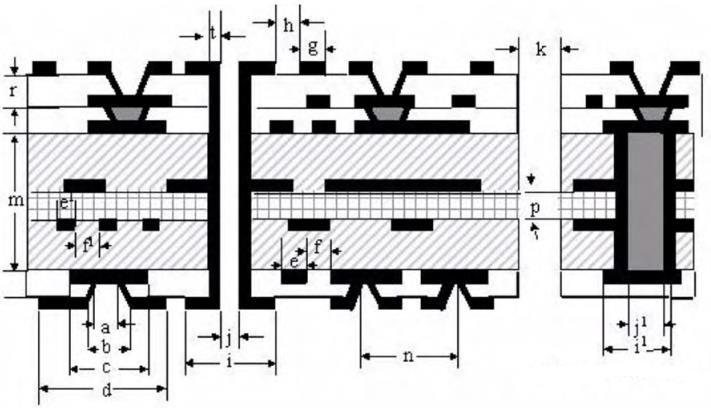

На рисунке 3 схематично показана высокоплотная структура, содержащая сквозные, глухие и

заглублённые отверстия, а также — микротверстия. Заполнение отверстий используется для не

планарного наполнения металлизированных сквозных отверстий. Закрытие отверстий является

синонимом планаризации глухих и заглублённых отверстий, а также — сквозных отверстий.

Закрытие отверстий применимо к высокоплотным и конструктивам с микроотверстиями.

Щёточная зачистка (или планаризация) необходима для удаления избытка материала и создания

плоской поверхности. Эта технология описана в предыдущих публикациях. Также, есть несколько

применений, где отверстия заращиваются в процессе электролитического меднения, известного

как — суперзаполнение.

Рис. 3 Структура высокоплотной платы.

Суперзаполнение отверстий или наполнение от низа до верха требуют специальных

гальванических процессов, контроля и конструкции ванны. Это также станет предметом будущей

колонки.

Для разработчика печатной платы целью является гибкая архитектура схемы для увеличения

плотности входов/выходов, а также — снижение стоимости и улучшение характеристик. Как

показано на рисунке 3, есть четыре известных вида отверстий для высокоплотной платы:

1. Сверление с последующим наслоением.

2. Послойное создание микроотверстий в штабелировании.

3. Послойное совмещение заглублённых микротверстий в штабелировании.

4. Последовательное штабелирование микроотверстий при наслаивании.

Выход годных более труден для выводного монтажа

чаще движется статистически (например, велико разнообразие конфигурации выводов, влияющее

на выход годных). Несмотря на это, четыре типа структур используется в высокоплотном

производстве, базируясь на ограничениях и плотности рисунка.

*************************

По возможному сотрудничеству в технологиях

печатных плат просьба использовать следующий контакт:

Электронная почта: office@bmptek.ru

Тел. +7 (921) 895−1422, (812) 994−9502

Управляющий проекта — Алексей Леонов