Управление процессом и контроль. Тестирование наилучшего использования

(перевод статьи из журнала «The PCB Magazine», февраль 2021, автор статьи — Michael Carano,

Введение

Данная тема очень хорошо подходит в связи с глобальными событиями сегодня. Более того, она охватывает пути преодоления глобальной пандемии, корректировку спроса клиентов и поддержание эффективной работы вне зависимости от типа производственного бизнеса.

На протяжении 40 лет пришлось заниматься печатными платами, их сборкой и технологией полупроводников по сокращению до минимума дефектов и улучшению выхода годной продукции.

Это особенно актуально, т. к. технология становится даже более сложной и дополнительная фокусировка должна быть посвящена улучшению выхода годной продукции. Это там, где управление процессом и контроль должны быть на передовом фронте и центром.

Между молотом и наковальней

Это — то, что мы наблюдаем сегодня. Разрыв между качеством (высокий выход, меньше отходов) и производительностью стал даже больше. «Что случается с качеством, когда есть толчок к большему ведению работы во вне»? Ещё больше усложняя ситуацию, многие производители имеют тенденцию к оптимизации работы скорее вокруг стоимости, чем — вокруг качества и выхода годных. Таким образом, когда идёт оптимизация вокруг стоимости, страдает качество и выход годных, начиная игру в обвинения.

Всё идёт не так. Случается, всякое. Но это не то настроение, когда выход направлен в одну сторону, а процесс, конечно, может выйти

Что если это не дало значительного изменения и не имеет характерной, конкретной причины?

Есть много вариантов процесса производства печатной платы. Это — факт. Глубокое понимание возможных вариаций и их однозначное воздействие на качество является краеугольным камнем процесса контроля и управления. Это понимание стало основой комплекса мероприятий по устранению проблем.

Достижения в контроле процесса

Очень надеюсь, что операторы и технологи отслеживают все аспекты процессов для каждой единицы продукции. Сюда входит проход вдоль линии, проведение замеров, распознавание того, что вышло

Производитель может

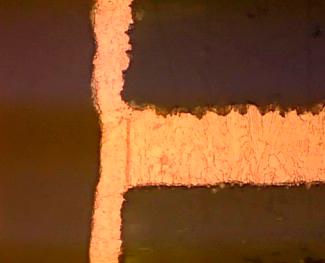

Рис. 1 Очень сильная шероховатость стенки

На рисунке 1 показана значительная шероховатость стенки отверстия. Анализ этой ситуации говорит о слишком большом количестве проходов сверла. Производитель, заинтересованный в снижении стоимости, увеличивает срок службы с рекомендованных 2000−2500 проходов до 4500- 5000 с пагубными последствиями! Наилучшие практики не следуют этому. При внедрении наилучшей практики все свёрла ограничены проходом в 1700—2000 отверстий, одной перезаточкой и заменой после последующих 1500 проходов — качество сверления кардинально улучшается, как показано на последующем гальванике (рисунок 2).

Рис. 2 Качество отверстия после внедрения наилучшей практики.

Тестирование наилучшего использования

Кроме приведенного выше примера рассмотрим, что автор считает критическими показателями производительности, которые часто не считаются важными многими производителями. Это только частичный перечень, однако, есть несколько достойных внимания и внедрения практик.

Промывка

Производственные процессы изготовления ПП требуют хорошего качества промывной воды и хорошего опыта соответствующей конструкции промывки. Здесь вновь поиск снижения стоимости за счёт сокращения промывки. Это не идеальная ситуация. Да, это тяжёлый факт того, что производство ПП потребляет большие объёмы дорогостоящих ресурсов. Однако, есть пути удаления с ПП загрязнений и ещё сэкономить воду.

На вскидку, промывка часто определяется как удаление рабочих растворов с продукции или, в случае производства ПП, — с заготовки. Это — справедливо, если не абсолютно справедливо. В основном, промывка не удаляет полностью загрязнения, а, скорее, разбавляет рабочий раствор с заготовки до «управляемых» концентраций. Помня о таком определении, системы промывки могут разрабатываться для минимума вредных загрязнений на ПП и уменьшать потребление воды. Часто спрашивают: есть ли некий «стандарт» процесса промывки? Загрязнения всех типов аналогичны? Есть ли жёсткое и короткое правило для промывки? Короткий ответ — реально нет.

Какие составляющие «управляемых» концентраций зависят от трёх условий:

- типа загрязнений;

- допуск последующего процесса на особое загрязнение;

- воздействие остаточных загрязнений на продукцию?

В основе лежит использование умягчённой воды для промывки, наряду с достаточным временем для удаления главных, вредных загрязнений. Особо эффективны противоточные промывки. При неэффективной промывке (рисунок 3) суровой реальностью является появление загрязнения в последующем процессе.

Рис. 3 Плохая промывка ведёт к попаданию очистителя в другую ванну процесса обработки.

Значительная пена

Рассмотрим проблемы, относящиеся к процессу химического меднения.

Датчики электропроводности

Одна из наименее дорогих вещей, которую можно купить для контроля процесса это — датчик электропроводности. Этот маленький инструмент (выглядит как шариковая ручка) стоит около 200 дол. США. Это удачный путь к отслеживанию чистоты промывной воды и общей эффективности операции промывки. Использование таких датчиков является превосходным методом измерения накапливающихся загрязнений в определённых химических процессах. Пример датчика электропроводности приведён на рисунке 4.

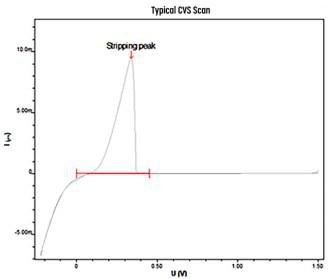

CVS — циклическое вольтамперометрическое стравливание

В то время, как большинство производителей плат полагаются на анализ добавок в электролите меднения с помощью ячейки Холла, необходимо перейти скорее к количественному измерению и контролю органических добавок по современной технологии. Циклическое вольтамперометрическое стравливание — это электрохимическая технология, используемая для измерения органических добавок в гальванических электролитах. Она базируется на влиянии добавок на скорость гальванического осаждения. Несмотря на специфичностьорганической добавки (блескообразующая, выравнивающая, усиливающая зернистость

Анализ проводится в электрохимической ячейке, используя три электрода, один из которых вращающийся дисковый платиновый электрод. Во время измерений потенциал платинового электрода контролируется инструментально. Потенциал попеременно сканируется при постоянной скорости между пределами отрицательного и положительного напряжения.

Рис. 4 Датчик электропроводности

Небольшое количество металла из электролита осаждается и стравливается при этом с рабочего электрода при изменении потенциала. При сканировании ток рабочего электрода измеряется как функция потенциала.

Активность добавки скажется на скорости осаждения металла на электроде. Скорость осаждения определяется расчётом заряда необходимого для стравливания металла с рабочего электрода. Взаимосвязь между зарядом стравливания и активностью добавки используется для количественного измерения добавок и их составляющих.

Типичная CVS кривая для анализа электролита меднения может быть снята в диапазоне от 1.5 В до — 0.225 В, с возвратом к напряжению 1.5 В (рисунок 5).

Рис. 5 Обычная кривая CVS, демонстрирующая пик стравливания

(Площадь под пиком в милликулонах при сканировании)

Во время отслеживания потенциала медь высаживается на платиновом электроде, а затем — вновь стравливается. Площадь под пиком кривой стравливания измеряется в милликулдонах (мК). Каждое сканирование осуществляется эквивалентно, а несколько сканирований выполняются как для сохранения диского электродда, так и — для усреднения результатов по каждому отслеживанию потенциала.

CVSанализ используется для измерения концентрации составляющих добавки в электролите меднения. Этот метод адаптирован для количественной оценки как перенапряжения, так и — добавки для мелкокристаллического / блескообразующего осадка в рабочем электролите. Это позволяет производителю плат делать соответствующие, необходимые корректировки по критическим компонентам без риска передозировки или выпадения ключевых компонентов электролита из балансировки.

Фильтрация

Необходимость фильтрации не может быть преувеличена, особенно при гальванической металлизации сквозных и глухих отверстий. Любая полость, образуемая при металлизации отверстия, вызвана малыми загрязнениями, являющимися причиной уменьшения доступной площади для прохождения электрического тока. Отбраковка также возникает, когда нерастворимые заусенцы соосаждаются на стенки отверстия.

Скорость потока является единственным средством, переносящим твёрдые частицы на фильтр или приносящего новый электролит особым способом. Скорость потока рассматривается как оборот — суммарный объём, прокаченный за час, связанный с размером ванны (например, 200 гал/час на 100 галлонную ванну — 2 оборота в час). Важна ёмкость по загрязнениям, достигаемая с помощью заменяемых бумажных фильтров с различной пористостью или площадь фильтрации, достигаемая используемым средством. Обычно пористость убывает со 100 мкм до 1 мкм. На практике средний оборот электролита составляет один оборот в час. Рекомендуемая скорость протока должна обеспечить, по крайней мере, два полных объёма прокачки ванны в час. Однако, для достижения истинной чистоты может потребоваться до 10 оборотов в час. Помните, что первоначальная скорость протока не средняя скорость протока. Иными словами, начав со скорости 1000 гал/час, фильтр очищается или заменяется при снижении потока до 200 гал/час, со средней скоростью протока вероятно около 600 гал/час, в зависимости от используемого фильтрующего средства.

Неэффективная фильтрация оставляет заусенцы в промывке и в ванне обработки (рисунок 6).

Рис. 6 Осадки в ванне без использования фильтрации

Контроль температуры

Слишком часто, когда производственные технологи сфокусированы на анализе растворов, контроль рабочей температуры часто упускается из вида. Промывка и проявление являются типичными процессами, которые более эффективны с повышением температуры. Слишком часто, когда в промывке используется входящая вода (в зимние месяцы в очень холодном климате), температура воды очень низкая пока не подогреется нагревателями.

Увеличение температуры на 10ºК недалеко от комнатной температуры усиливает скорость реакции на 2−3 фактора (см. таблицу ниже).

В некоторой точке скорость реакции начинает превышать уровень. Что это за точка? Температура оказывает значительное влияние на химические реакции и промывку.

Перемешивание раствора

Подходящее перемешивание и перемещение раствора улучшают эффективность промывки, а также — улучшается равномерность осаждения и однородность. Для наилучшего использования следуют следующим правилам:

Механическое перемешивание при сквозной металлизации

1. Корзины / штанги

- должны быть ребристыми для стойкости к вибрации;

- необходимо прочно крепить заготовки, чтобы они не двигались.

2. Зазор

- менее 0.059 дюйма (0.5 дюйма);

- 0.060−0.125 дюйма (0.5−1.0 дюйма);

- 0.125−0.250 дюйма (1−2 дюйма);

- более 0.250 дюйма (2 дюйма)

3. Перемешивание (штанга)

- 2−4 дюйма отклонение от центра;

- 14−16 качаний в минуту

Электролитические процессы

Будет зависеть от электролита. Электролитическое меднение откликается очень хорошо на перемешивание эдуктором. Такое перемешивание основано на принципе Вентури, где прокачиваемый объём увеличивается до четырёх входящих с падением давления, делая его высоко эффективной струйной системой. Когда погружён полностью воздух не попадает в электролит. Несколько изготовителей предлагают редукторы. Перемешивание эдуктором преодолевает недостатки, связанные с воздушным перемешиванием. Исключаются воздушные пузыри и затуманивание. Кроме этого, перемешивание эдуктором обеспечивает более однородное перемешивание электролита. Это минимизирует наличие «мёртвых точек» в ванне, когда с воздушным перемешиванием они существуют. Хорошо известно, что эдукторы дают более однородное перемешивание, более известное как — ламинарный поток.

В противоположность, воздушное перемешивание создаёт турбулентное течение и может только способствовать спешиванию. Для качественных результатов гальваники желательно иметь пограничное перемешивание. Когда пограничное перемешивание больше направлено на катодный диффузионный слой. Это снижает толщину диффузионного слоя, позволяя эффективно доставлять добавки и ионы к поверхности катода.

В случае гальванического лужения (травильный резист) однородность осаждения металла очень важна. Это особенно критично на площадках и углах отверстий. В этих местах часто образуются тонкие осадки на ПП. В следствии тонкой металлизации в процесс травления есть возможность протрава через олово. Это может привести к травлению осаждённой гальванической меди.

Эта проблема снижается при перемешивании. В то время, когда воздушное и эдукторное

перемешивание противопоказано для электролитического лужения, применяется — механическое. Наилучшим применением для сквозных отверстий считается механическое перемешивание. Оно гарантирует оптимальную доставку химикатов к поверхности платы и в сквозные отверстия.

Заключение

Определённо, большинство операторов и технологов заботятся о контроле химических процессов ПП в их производстве. Они часто удивлены и огорчены, что качество финишной продукции не удовлетворяет строгим требованиям и основным стандартам. Последующее изучение находит иные аспекты процесса, часто упущенные, не контролируемые и не корректируемые. Сюда попадают: промывка, фильтрация, перемешивание и контроль температуры. Игнорировать наилучшие практики — создавать себе угрозы.

*************************

По возможному сотрудничеству в технологиях

Электронная почта: office@bmptek.ru

Тел. +7 (921) 895−1422, (921) 994−9502

Управляющий проекта — Алексей Леонов