Точность теплопрофилирования

(Влияние методов крепления термопар)

05 января 2024 года

Надёжное производство электроники сильно полагается на тепловое профилирование для гарантии корректного определения и поддержания параметров процесса пайки оплавлением при изготовлении печатных плат (ПП).

Нахождение правильного теплового профиля включает измерения на образце продукции для соответствия спецификации припойной пасты, ограничениям компонентов и возможностям оборудования. Для специального измерения температуры термопары подсоединяются к ответственным точкам ПП и температурному профиломеру для воспроизведения данных. Измерения производятся с регулировкой установки до тех пор, пока не получатся удовлетворительные результаты. Это может быть одна операция снятия профиля или несколько попыток до достижения параметров спецификации.

Хотя методы контроля процесса для соответствия спецификации могут иметь различные формы, наиболее часто используется повторное снятие температурного профиля на образце продукта на стадии запуска. Образец продукта часто называется «золотым образцом» или «золотой платой», периодически вновь замеряясь, а результаты сравнивают с базовым профилем, снятым первоначально.

Рис. 1 Контрольный образец

(крепление алюминиевой лентой)

Жизненно важно достижение и поддержание точного считывания температуры как на первоначальном профиле продукта, так и — последующих профилях. Точные измерения температуры, в основном, связаны с методом крепления термопар, подчёркивая эту важность как средства, гарантирующего точность. Важен прямой контакт:

Механически граница должна быть достаточно прочной, чтобы термопара не отвалилась в процессе пайки оплавлением, а для «золотого образца» — выдержать хранение, обработку и несколько проходов в течении последующих месяцев (или даже лет).

Крепление термопарыzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzz

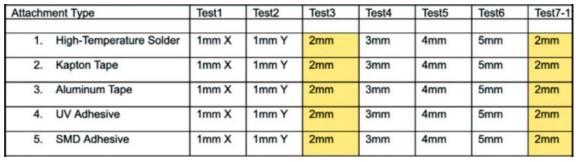

В электронной промышленности, на сегодня, есть несколько методов крепления термопар. Для анализа разработаны следующие методы: высокотемпературная пайка, полиамидная лента (Kapton), алюминиевая лента, клей

Разработана и изготовлена ПП с решёткой площадок пайки различного размера, соответствующих обычной продукции SMT. В ПП предусмотрены отверстия для прокладки проводов и снятия стресса. Термопары подсоединялись к точкам на плате, используя вышеприведённые методы. Для каждого измерения использовались новые ПП, а контроль термопар для нахождения базовой линии осуществлялся креплением к той же площадке 1.0 мм на каждой ПП, используя высокотемпературную пайку (рисунок 1).

Для обычного снятия профиля бессвинцовой пайки использовалась печь пайки оплавлением. Во время экспериментов изменение параметров на установке не производилось, а изучение возможностей осуществлялось на 30 образцах плат, для гарантии стабильности и повторяемости. Пик температуры контрольной площадки с подсоединением термопары высокотемпературной пайкой, вернулся к средней температуре 257.8ºС со стандартным отклонением 0.5ºС.

Значения Cp и Сpk для провода 1.0 приведены для верхнего и нижнего пределов с тремя стандартными отклонениями (±1.5ºС). Основываясь на этих результатах контрольные процедуры признаны действующими (рисунок 2).

Рис. 2 Возможности контроля термопар

Все типы крепления, за исключением клея

Все другие типы крепления вернулись к пониженным значениям. В последующих таблицах показаны и оценены отклонения.

Рис. 3 Методы крепления в процессе

Рис. 4 Сравнение пиков температуры по типу крепления для 1 мм площадок

На рисунке 4 показано, что все контрольные измерения термопар упали ниже требуемых пределов. Это также справедливо для всех показателей, где использована для крепления высокотемпературная пайка. Обращает внимание снижение замеряемых температур с алюминиевой лентой и Kapton, а также клеем SMD. Это указывает на то, что метод крепления может влиять на границу

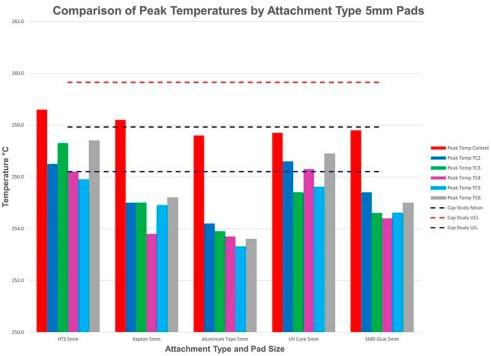

Рис. 5 Сравнение пиков температуры по типу крепления для 5 мм площадок

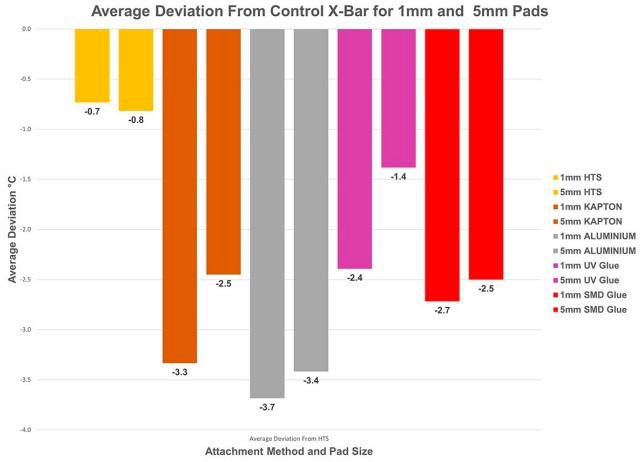

На рисунке 6 представлено среднее отклонение, наблюдаемое для каждого метода крепления. (Вновь, результаты применения

Рис. 6 Количественное отклонение

Приведённые измерения показывают, что высокотемпературная пайка даёт прочное механически и термостойкое соединение между термопарой и местом контроля, приводя к наиболее точным результатам. Все остальные методы крепления обеспечивают температуру, значительно превышающую требуемую для точности, и это следует учитывать при выборе материала крепежа.

Испытания 3 и 7−11 проведены с использованием той же платы для изучения повторяемости, используя «золотой образец». Результаты показали, что измеренные значения значительно ниже на каждом цикле.

Базируясь на приведённом анализе, можно заключить, что «золотая плата» не должна использоваться более 10 раз, поскольку имеется значительный риск того, что измеренные значения выйдут из допуска исключительно

Рис. 7 Контроль повторяемости

(ухудшение замеряемых значений)

******************************************************************************************************************

|

.

|

. Компания «БалтМедиа Партнёр» ООО находится в коммерческом партнёрстве с компанией «KIC» по России, помогая, поставляя, обучая, сопровождая и поддерживая решения компании в оснащении По вопросам продукции, связанной с производством электроники, используйте, пожалуйста, следующий контакт: Тел. +7 (921) 895−1422, (812) 994−9502 Электронная почта: office@bmptek.ru Управляющий проекта — Алексей Леонов |