Точное позиционирование оборудования селективной пайки прецизионных компонентов

Рис. 1 Пример селективной пайки с металлическим экранированием

03 августа 2022 года

Резюме

Движение в сторону прецизионной технологии также влияет и на процессы пайки. Селективная пайка — надёжный процесс для сквозных выводов, предоставляя широкий технологический диапазон для разработчиков.

Сквозные вывода на сегодня могут паяться с верхней или нижней стороны плат, платы в плате, печатных плат (ПП) с металлическим экранированием или вне пластмассового, или алюминиевого корпуса.

Материалы, используемые для паяных соединений, требуют высоких температур.

флюса и компонентов, но и рабочая температура оборудования пайки становится выше. Туннельные установки пайки в азоте требуют контроля температуры для предотвращения перегрева. Доступны усовершенствованные установки со встроенным охлаждением азота. Замкнутый процесс туннельной, волновой пайки обладает широким диапазоном и не чувствителен к небольшим изменениям в окружающей обстановке. То же самое относится и к установкам волновой пайки, которые имеют системы азотного укрытия над волной. Улучшенные предварительные нагреватели дают достаточно тепла для сборки, а вытяжные системы достаточно адекватны для поддержания требуемых условий процесса. Азот улучшает пайку и минимизирует нагар при повышенных температурах пайки.

Селективная пайка — разносторонний процесс. По сравнению с волновой есть дополнительные параметры процесса, задействованные при высоких температурах. Паяные соединения должны производиться вплотную к площадкам или компонентам поверхностного монтажа (ПМ). Смещение на 0.5 мм может привести к перескоку пайки или перегреву компонентов. Высокая температура может вызвать скручивание платы, воздействующее также на точность позиционирования форсунки пайки. При высокой температуре все материалы будут расширяться, но не у всех используемых материалов совпадают коэффициенты расширения. Это не только приводит к напряжениям, но может также вызвать смещение.

В содержании:

- модуль флюсования;

- модуль подогрева;

- роботизированный захват;

- пайка погружением;

- протягивающее устройство;

- методика эксперимента;

- проверка точности роботизированного флюсования;

- проверка точности роботизированного захвата;

- форсунка селективной волны;

- специальный инструментарий и точность компонентов

Заключение

Селективная пайка — надёжный процесс, где отслеживаются параметры. На различных стадиях процесса обнаружены критические параметры:

Процесс флюсования — в этом первом процессе нет повышения температуры и точность обеспечивается с помощью:

1. Роботизированным позиционированием по оси Х и Y.

2. Замера протока флюса.

3. Проверкой направления протока флюса.

Процесс подогрева — нет специальных требований к обработке платы или точности позиционирования. Температура измеряется пирометром для гарантии активации флюса и предотвращения перегрева.

Процесс пайки погружением — для стабильного погружения требуется выполнение нескольких требований:

1. Позиционирование платы в захвате должно определяться:

- механической фиксацией или

- реперными знаками.

2. Позиционирование форсунки должно определяться:

- машинной проверкой по реперным знакам или

- механической фиксацией ПП/захват — форсунка.

3. Положение по оси Z гарантировано установкой стержней на плате форсунки.

Пайка протяжкой над селективной волной — необходимые требования:

1. Позиционирование ПП в захвате должно определяться:

- механической фиксацией или

- реперными знаками.

2. Машинная точка форсунки определяется:

- реперными знаками по оси Х и Y или

- датчиком по оси Z.

3. Позиционирование ПП по оси Z критично при пайке. Необходимо специальное внимание для уверенности в отсутствии скручивания. Для компенсации плоскостности (скручивания платы, измеренное лазером) используется ПО и специальный инструментарий захвата.

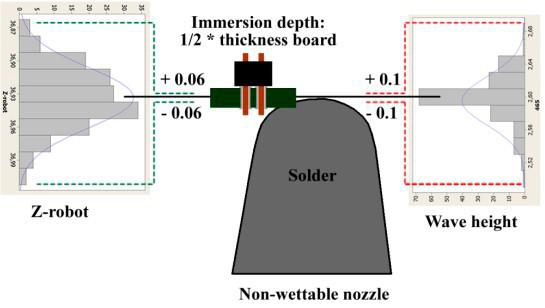

Рис. 2 Схематичное изображение колебаний высоты волны и робота по оси Z.

Наиболее критична для этого процесса плоскостность платы.

Эксперименты и возможности установки показывают, что несмотря на изменения температуры и скручивание платы, вывода в сквозных отверстиях могут быть пропаяны очень аккуратно. Знание процесса и небольшой, но очень эффективный инструментарий, помогают в улучшении точности. Специальная конструкция форсунок имеет не смачиваемую поверхность сверху, чтобы избежать образования мостиков. Этот вариант требует точности позиционирования 0.10 мм. Робот продемонстрировал стабильную точность позиционирования, соответствующую жёстким требованиям к размещению с помощью механических приспособлений или вспомогательных устройств.

**************************

Компания «БалтМедиа Партнёр», работая в содружестве с изготовителями оборудования для оснащения сборочно- монтажного автоматизированного производства, решает индивидуально с каждым заказчиком, как правильно выбрать необходимое оборудование и эффективно выстроить производственный процесс, сопровождая его поставками расходных и базовых материалов.

Для ознакомления с оригиналом, необходимости перевода и для совместной работы используется следующий контакт:

Тел. +7 (921)895−1422. (812)994−9502

Электронная почта: office@bmptek.ru

Управляющий проекта — Алексей Леонов