Совершенствование обработки в растворах: вне распыления и погружения

Совершенствование обработки в растворах:

вне распыления и погружения

(перевод статьи из журнала «The PCB Magazine», июнь 2018,

автор статьи — Mark Ladle, директор компании «Viking»)

Распыление и погружение! Обработка в растворах основана на двух простых принципах: распыление рабочего материала или заливка его в ванну. Большинство вещей, производимых в сложной установке, может делаться также и в нескольких вёдрах, но результаты вероятно будут гораздо менее надёжные и эффективные.

В моей работе в промышленном изготовлении печатных плат довелось работать на многих производствах, используя большое разнообразие оборудования, как новое, так и — старое. Временами главным сражением было поддержание конвейеров до следующего дня. Увеличение эффективности процесса было часто способом замедления процесса для немного большего времени случающемуся. В настоящее время занимаюсь поставкой различного оборудования, некоторое, относимое к стандарту качества, а другое — к использующему новые идеи, имеющие потенциал к решению особых проблем.

Задача для продавцов оборудования уметь предложить установку, которая имеет конкурентное преимущество. Это движет развитием, но всё ещё затруднительно временами дать конечным пользователям знать о том, что нового на рынке.

Некоторые из последующих примеров могут быть хорошо известны и поняты, они показывают, как оборудование может соответствовать цели, даже базируясь на стандартной основе.

Ранее в этом году мне довелось участвовать в запуске линии погружного лужения у заказчика. В любом случае процесс и химия не новые и не специальные. Однако, установка предназначалась для преодоления проблемы с химией погружного лужения, требуя большего внимания персонала к обслуживанию. Погружное лужение противится частому перемешиванию. Барботаж в растворе вызывает выпадение твёрдых веществ, портящих раствор, и вызывают проблемы с оснащением. Твёрдые вещества осаждаются на дно и могут повреждать насосы и нагреватели, или немного снижать их эффективность. Мне довелось отрабатывать горизонтальный процесс на установке, означающий погружение в раствор химического лужения заливаемый в промывку. Это представляется как утопленный конвейер в раствор так, чтобы заготовка была полностью в растворе, проходя через этот модуль в линии.

Идея, относительно новая в том, чтобы изъять обычные насосы из сумматора и заменить их малопроизводительными, с низким давлением, крыльчатками, перемещающими раствор очень аккуратно. Традиционный насос, как мотор за бортом у лодки, очень эффективен при движении жидкости, но также создаёт много пены и волн. В сравнении реконструкция — как мешалка. В правильных руках она может аккуратно перемешивать раствор с едва видимым волнением на поверхности. Это аккуратное перемещение идеально для химического лужения, а разработанный процесс имеет потенциал к сокращению простоя, увеличения срока службы раствора и даже — к скорости осаждения.

Эта установка, в первое время, использовалась для откачки воды нагревателя для контроля температуры рабочих растворов. И вновь, преимущество этого процесса в том, что температура поверхности нагревателя может контролироваться более тщательно, чтобы не было термоудара, который также может испортить состав раствора. Можно только сказать об этом впечатлении и точности контроля. Это

Первые испытания процесса очень положительны и первое замеченное, это — первый реальный шаг в направлении процесса, который оставался относительно не меняемым продолжительное время.

Когда Вы сталкиваетесь с процессами, которые могут быть внедрены на ряд лет, то не всегда очевидно, как адаптировать их к существующим требованиям по продукции. Размеры отверстий становятся меньше, превалируют заглублённые отверстия, увеличивается соотношение — всё это затрудняет получение хорошего результата химической обработки как на поверхности, так и — в отверстии. Часто эти два требования конфликтуют друг с другом.

Большинство производителей не имеют роскоши в обновлении оборудования так часто, как их клиенты обновляют конструктивы продукции. Это становится критичным, когда Вы меняете оборудование, это требует правильного усовершенствования процесса, чтобы выполнить запланированное на предстоящие годы. По этой причине важно понимание того, что возможно. Нет замены регулярному и глубокому изучению рынка, чтобы быть в курсе того, что происходит, с пониманием того, как это могло бы быть использовано для собственных процессов и оборудования.

Несколько лет назад клиенты просили включить промывку под высоким давлением, как часть линии предварительной очистки перед нанесением сухого резиста. Требование казалось немного необычным, но, так как запрашивали, мы исследовали, что можно предложить. Стало очевидным, что давление распыления — не проблема; мы могли предложить различные варианты насосов и систем распыления, создающих давление свыше 150 бар. Проблема в том, что легко повредить материал при использовании этого типа систем высокого давления. Был сделан ряд экспериментов, которые показали, что наилучшим для этой цели (удаление застрявших частиц со стенок просверленных отверстий в определённых экзотических материалах) о будет насос для давления 80 бар и система распыления. Это стало другим примером успешной разработки процесса для соблюдения требований к нему. Система высокого давления могла быть отключена, когда обрабатывались тонкие и деликатные материалы, чтобы не повредить их.

Чаще применялся ультразвук в процессах для усиления очистки поверхностей, очистки и смачивания отверстий. Часто это возможно сделать в том же процессе и без ультразвука, но вероятность дефекта будет выше. Каждый хотел бы бездефектной работы, и это — единственный путь быть ближе к этому. Чтобы использовать ультразвук, погрузите заготовку при перемещении по конвейеру, чтобы она не могла обрабатываться струйным процессом, но в большинстве случаев, возможно объединить заливку и струйную обработку для получения наилучшего эффекта. Можно прикладывать различные частоты для получения наилучшего результата, в зависимости от того, что необходимо удалить.

Наилучший эффект достигается, если установка сконструирована сразу для этих целей. В некоторых случаях, можно добавить специфических особенностей, как ультразвук, в существующую линию, но результат, скорее всего, не будет прекрасным. Установки обычно разрабатывают, как можно компактнее, поэтому, дополнения — компромисс и разделение линии, чтобы добавить дополнительный модуль в середину жёсткой конструкции.

Некоторые части производственного процесса требуют химической обработки по всей поверхности заготовки. Характерные примеры — электролитическая металлизация и травление.

В течении нескольких лет использовалась импульсная металлизация с реверсом для улучшения и достижения равномерности при высоком соотношении толщины заготовки к размеру отверстия. Импульс с реверсом используется при больших токах, коротком периоде смены полярности для частичного удаления покрытия с поверхности. Большой ток означает, что наибольший эффект там, где материал осаждается наиболее быстро в течении прямоточного периода. Это производит сглаживание и большее выравнивание как на поверхности, так и — в отверстиях. Непосредственно эффект может быть улучшен и далее, используя непрерывную металлизацию, перемещая заготовку через электролизёр на конвейере так, чтобы заготовка постоянно была обращена к анодам. Это увеличивает распределение по поверхности и в отверстиях, позволяя и далее работать с продукцией на сколько Вы способны. Рабочая, нижняя часть, занимает больше места на производстве, чем равноценный, обычный, гальванический процесс, но при умном размещении часто можно высвободить это место вновь.

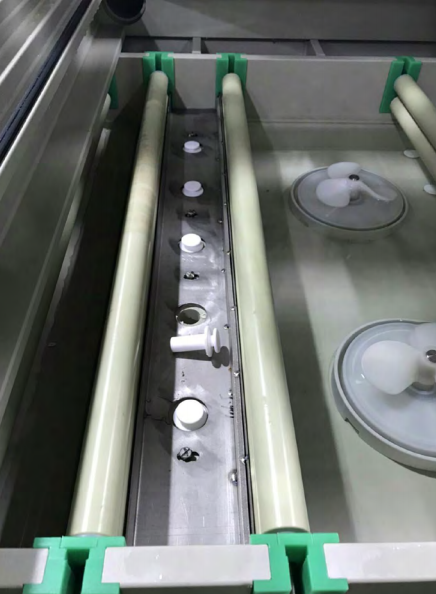

Рис. 1 Горизонтальный процесс химического лужения.

Весь раствор перемещается с использованием пропеллерных насосов.

Для травления вакуумный процесс реально дал старт движению вперёд. Всегда мыслилось достижение аналогичного результата на верхней и нижней стороне заготовки при прохождении через установку травления. Много причин для этого — просто гравитация. Нижнее распыление ударяясь о нижнюю сторону заготовки, возвращается вниз

В вакуумном травлении используется вакуумная головка, следующая за каждой штангой распыления. Это удаляет лужу раствора, позволяя последующему распылению стать более эффективным. Оборот раствора на поверхности значительно улучшился, а результаты травления сверху и снизу подложки более выравнены, чем в традиционном процессе. Так как требования к процессу становятся более жёсткими, с вытравливанием более толстых слоёв металла, то вакуум даёт всё больше преимуществ.

Рис. 2 Движение раствора химического лужения осуществляется крыльчатками для подавления барботажа, снижая корректировки и удлиняя срок службы.

Дальнейшее улучшение результатов травления возможно имея камеру распыления травителя после основной камеры травления. Это позволяет задать форму основания вытравливаемого рисунка для достижения квадратного профиля на шлифах. Это достижение широко не используется, но оно определённо даёт дальнейшее улучшение для большинства тестируемых конструктивов.

Мы всегда стараемся найти пути для предложения более эффективного, быстрого, компактного и аккуратного процесса. Для наилучшего использования на конкретном производстве важно понять: что нужно достигнуть. Оборудование для обработки в растворах обычно предполагается использовать в течении 10 лет, поэтому, фиксация обработки на дорожной карте для развития процесса обязывает гарантировать, что новая установка полностью соответствует задаче. В идеале поставщики работают совместно с заказчиками для обсуждения плюсов и минусов особенностей, детально показанных выше.

В настоящее время компания, в которой работаю, загружена, означая, что и промышленность, для которой поставляется оборудование, загружена, а процесс развития, наряду с инвестированием в новое оборудование, — серьёзен. Это хорошее свидетельство для будущего электронного производства; мы и дальше можем продолжать находить новые пути увеличения эффективности распыления и погружения для заготовок.

******************************

Компания «БалтМедиа Партнёр» помогает производителям электроники по внедрению и освоению на российском рынке эффективной техники и технологи ведущих разработчиков, поставляя, помогая и консультируя по составам обработки: обезжиривание, декапирование, травление, активирование, химическая металлизация и электролитическое меднение, финишные покрытия, подготовка и нанесение защитные покрытий.

По возможному сотрудничеству следует использовать следующий контакт:

Электронная почта: office@bmptek.ru

Тел. +7 (921) 895−14−22

Управляющий проекта — Алексей Леонов