Руководство цеховым технологам в преодолении проблем

23 июня 2020 г.

Статьи из журнала «The PCB Magazine», июнь 2020, автор статьи — Michael

Carano,

Случай бракованных плат на сборке

Дефекты могут появляться или находиться в процессе или после конкретной операции при

производстве печатных плат, но они могут быть более ранними (вероятно, гораздо раньше) по

процессу. Как описывается во многих ранних публикациях, выбирается аномалия или дефект,

которые наиболее вероятно найти и проследить до их появления. Следует отметить, что эти

примеры приведены, как места появления для рассмотрения аномалий или дефектов, или

характера причин, который мог бы быть исследован.

Задача цехового технолога усложнена тем фактом, что имеется много сопутствующих путей или

последовательности операций процесса до получения желаемой конечной структуры. Например,

«простая», однажды спрессованная многослойная печатная плата (МПП) может охватывать 30−50

операционных шагов, в то время, как сложная, многоразово спрессованная (послойно

наращиваемая) МПП, с предварительной и окнчательной обработкой, с другими механическими

операциями и селективным осаждением, могла бы включать несколько сотен операций процесса.

В идеале, каждая операция могла бы быть немедленно отслежена на или по окончании процесса,

но, на практике, влияние многих операций процесса нелегко оценить пока не завершится

последовательность операций, проявляющая скрытые ошибки. Много усилий расходуется и

необходимо прикладывать, пытаясь улучшить это с ограниченным успехом. Таким образом, это

остаётся хлопотной проблемой.

.

Контроль процесса

До рассмотрения основного содержания несколько слов относительно контроля процесса. То, что

измеряется — то управляется. Проще говоря, нужно понимать, что процессы сами по себе

сбиваются. Даже при использовании в ванне датчиков и контроллеров для отслеживания

химических составляющих предполагается, что титрование фиксирует. Во время титрования,

занимающего время, опытный оператор будет иметь точные результатыы. По особым аспектам

контроля процесса будет сказано в следующей публикации.

В данной статье фокус сделан на нескольких аномалиях процесса, которые не обычно следуют как

проблема.

.

Дефекты сборки

Это случается. Вы получаете ужасный звонок от одного из ваших пользователей продукции

сборки. Некоторые платы (очень дорогие!), собранные вашей компанией, стали дефектными при

сборке. Были отверстия с плохим заполнением припоем и отверстия с воздушными полстями.

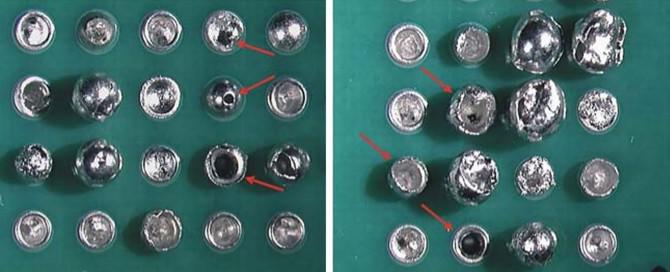

Очевидно, что компания сборки однозначно обвиняет Вас (рисунки 1 и 2)

Рис. 1 Воздушный пузырь или газовыделение — основные пустоты при заполнении припоем

.

Рис. 2 Плохое заполнение припоем и возможность воздушной полости.

.

Рисунок 2 связан с облуживанием. Как пояснение, готовые платы покрыты органическим

защитным резистом (OSP). Показано плохое заполнение или затекание припоя. OSP также

присутствовало на остальных, не бракованных платах.

На рисунке 2 вывод компонента, монтируемого в сквозное отверстие, хорошо облужен. Было бы

трудно найти причину плохого облуживания вывода компонента. Рисунок 3 показывает иной вид

проблемы.

Рис. 3 Воздушные пузыри или газовыделение

.

Некоторое дополнение для устранения неполадок: Как часть этой истории, группа плат

отмеченных компанией сборки, заметаллизирована и гальванически наращена в тот же день. А все

платы были под тем же номером. Два другие номера партии собраны компанией без проблем. Ещё

большей загадкой стало то, что платы прошли электроконтроль до поставки на сборку.

.

Взгляд на предысторию для поиска причин.

На первый взгляд электролитическая медь на рисунке 1 выглядит очень тонкой и однородной.

Однако, очивидна воздушная полость или газовыделение при заполнении припоем. При

рассмотрении шлифов на некоторых отмечена толщина гальванического меднения 12.5 мкм,

которая, очевидно, меньше, чем по спецификации. Могла ли она стать решающим фактором?

Ответ — да. Проще говоря, более тонкая медь не обеспечивает достаточной прочности для

предохранения от возможных повреждений при сборке. Также возможно, что там была

микропустота, которая не отслежена. Несмотря на это, результатом стала комбинация

шероховатых отверстий

подъём, неполное отверждение материала заготовки).

Что было неправильным на операции электролитического меднения, по крайней мере, для этого

номера партии? Электроосаждение осуществляется по закону электролиза Фарадея. Просто при

элетролитическом осаждении любого металла из его электролита (в данном случае, ионов меди с

валентностью 2+ в водном, кислом растворе) требуется столько прохождения тока в единицу

времени, чтобы достигнуть требуемой толщины металлизации. Предполагается превосходная

рассеивающая способность и высокая эффективность. В реальных условиях будут отклонения,

мешающие хорошему распределению и однородной толщине покрытия по всей печатной плате.

Цеховые технологи должны использовать доступный инструментарий для оптимизации

распределения толщины покрытия, как можно больше. Однако, в приведённом случае,

инструментарий использован неправильно. Как показано на рисунке 2, по краю отверстия есть,

также, тонкое меднение. Когда оно присутствует, то наиболее вероятными причинами будут: —

избыточное перемешивание и органическое загрязнение медного электролита, или произошёл

дисбаланс содержания добавки. Перемешивание легко регулируется. Насыщение органикой

должно устраняться проработкой электролита.

Заключение по данному анализу дефекта: были явные проблемы, приведшие к меньшей толщине

меднения, чем по спецификации. В тот проблематичный день было несколько вопросов по

электрике, включая низкий постоянный ток на катоде, приведший к малой толщине металлизации

отверстия (закон Фарадея). В дополнение, производственник должен всматриваться в улучшение

сверления, более однородное перемешивание (меньше турбуленции) и регулировать содержание

добавки в электролите.

.

.

*************************

По возможному сотрудничеству в технологиях

печатных плат просьба использовать следующий контакт:

Электронная почта: office@bmptek.ru

Тел. +7 (921) 895−1422, (812) 994−9502

Управляющий проекта — Алексей Леонов