Руководство цеховым технологам в преодолении проблем, часть 2.

(перевод статьи из журнала «The PCB Magazine», июль 2020, автор статьи — Michael Carano,

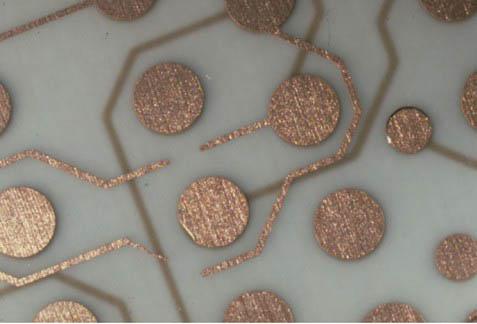

Рис. 1 Стравленные проводники схемы платы.

Введение: дефекты травления или так кажущиеся

В предыдущей публикации представлены проблемы, найденные в окончательной сборке. Однако, дефекты, выявленные после сборки плат, имели связь с электролитическим меднением. В данной публикации будут рассмотрены две интересные технические проблемы. Первый дефект связан с разрывом или протравом проводников схемы, который также включает уменьшение ширины, относящееся к подтраву. Второй дефект относится к избыточной меди, остающейся на плате. Оба дефекта иллюстрируют сложную природу проблем и анализа дефектов печатной платы. (ПП).

Большинство проблем обработки сводится при травлении ПП к одной или двум областям. Наиболее общая и очевидная проблема — само оборудование травления: или

Вторая общая проблема в травлении связана с предшествовавшими стадиями обработки, но не выявившимися пока платы не прошли травление. Один из примеров — отслаивание гальванорезиста с платы при удалении после недотрава.

Другой фактор относится к контролю или плохому контролю химических параметров. Это только несколько возможных публикаций в последующих колонках для преодоления проблем. В данном сообщении рассматривается протрав проводников схемы и недотрав меди.

Протрав проводника схемы

Одна из более досадных проблем в производстве ПП — найти разрыв на одном или нескольких проводниках после травления (рисунок 1).

Конечно, этот дефект не обнаружится пока не вытравится внутренний слой. Есть несколько путей к этому дефекту. На рисунке 2 показан частичный протрав проводника схемы.

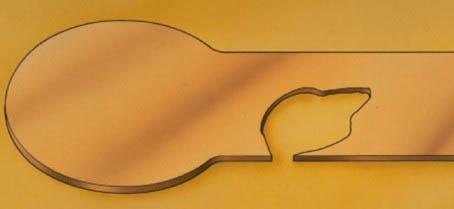

Рис. 2 Схема частичного протрава медного проводника (IPC)

Вероятно, что дефект вызван травлением, так как частичный протрав случаен. Наиболее вероятно, что причины дефекта относятся к подготовке медной поверхности и потенциальному отслаиванию резиста, предоставляя травителю доступ к низлежащей меди. Существенно, что во время накатки резиста он не полностью пристал к поверхности меди. Оставшаяся влага на подложке могла испариться, позволяя резисту вспучиться в этой точке. Кроме этого, когда исследуется стеклоткань, прилегающая к медной фольге, то видно, что тяжёлая стеклокань отрицательно влияет на адгезию резиста в этой точке.

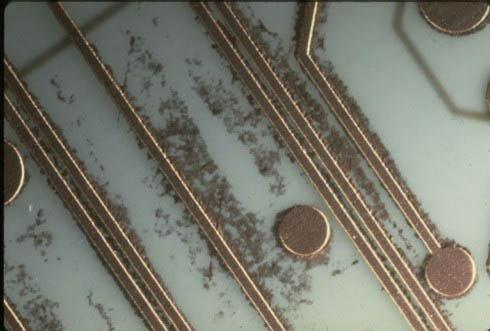

Рис. 3 Оставшаяся невытравленной медь

Недотрав меди

Теперь

В широком смысле, это явная проблема

- слишком высокая скорость конвейера;

- слишком низкая температура травителя;

- упало давление распыления по любой из причин, включая забивку форсунки;

- неправильная корректировка по химическим добавкам.

Последний пункт требует более глубокого погружения, зависящий от окончательного процесса травления (хлорид меди или щелочной аммиачный). Особенности этих двух процессов будут рассмотрены в предстоящей публикации.

После рассмотрения и проведения регулировки процесса травления нужно вернуться к проявлению, подготовке поверхности и процессу экспонирования. Явно видны точки меди, оставшиеся на внутреннм слое. Можно различить недотрав меди около проводника. Предусмотрительно исследовать подготовку подложки, нанесение резиста, время выдержки, экспонирование и проявление. Сейчас, фокусировка на проявлении.

Недопроявление резиста

Недопроявленный резист остаётся на поверхности меди, где работает как травильный резист. Определённо, играет роль толщина плёночного резиста. Разумно предположить, что остающиеся частицы легко ингибируют реакцию травления. Ест несколько возможных ситуаций, ведущих к недотраву меди:

- рабочая температура проявителя слишком низкая. Периодически проверяйте вручную термометром заданные показания.

- слишком короткое время проявления. Это возможно, несмотря на редкость в конвейерных модулях. Используйте секундомер для фиксации времени проявления.

- изменилась точка завершения проявления, означая, что остаётся резист для дальнейшего скола или последующего снятия в камере. Вероятно, требуется дополнительное время. Дополнительное время в камере необходимо для улучшения точки разрушения резиста (Примечание: поздняя точка может быть причиной неполного проявления в местах плохого массообмена или плохого струйного снятия, обычно внизу узких каналов резиста. Здесь будет просматриваться недотрав меди)

- низкая концентрация проявителя. Проверьте величину рН. Для большинства

- водорастворимых резистов эффективное проявление будет в диапазоне рН 10.4−10.8.

Независимо от автоматического контроля проявления система привязана к величине рН и не должна быть проблемой. Однако, не помешает проверить сразу после рН и концентрацию карбоната.

Окончательно, убедитесь в заблокированном резисте на поверхности. Это затрудняет процесс проявления.

Больше о нанесении и проявлении будет показано в следующей публикации.

.

*************************

По возможному сотрудничеству в технологиях

печатных плат просьба использовать следующий контакт:

Электронная почта: office@bmptek.ru

Тел. +7 (921) 895−1422, (812) 994−9502

Управляющий проекта — Алексей Леонов