Руководство цеховым технологам: окончательное травление, часть 2

(перевод статьи из журнала «The PCB Magazine», декабрь 2020, автор статьи — Michael Carano,

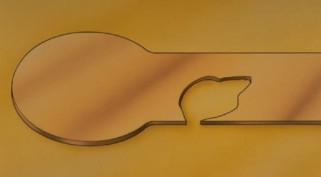

Рис. 1 Горячая накатка резиста. Углубление в фольге может препятствовать адгезии.

Введение

В колонке прошлого месяца показаны различные дефекты травления, связанные с параметрами оборудования. В текущей колонке рассматриваются иные причины, приводящие к дефектам травления.

Подготовка поверхности и адгезия резиста

Окончательное травление часто является одним из наименее понятных процессов, когда речь идет об исходных первопричинах дефектов. В то время, как легко сослаться на сам процесс травления, опытный поисковик дефектов должен позаботиться о подводных процессах и материалах. Показательный пример — подготовка поверхности перед накаткой фоторезиста, а также — состояние медной фольги. На рисунке 1 схематично показана глубокая впадина на медной фольге.

Вмятины и царапины в фольге, стекловолокно, могут негативно влиять на адгезию резиста. В предыдущей колонке показана важность подготовки и общая чистота поверхности меди. Если есть проблемы с углублениями, отслаиванием резиста, вспучиванием

|

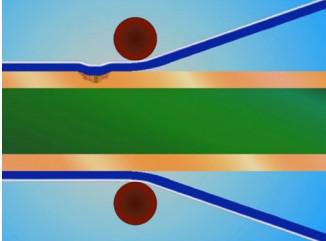

Рис. 2 Поверхностное углубление |

Рис. 3 После травления и снятия резиста |

Несмотря на плачевность такой ситуации, технолог и опытный поисковик причин могут заглянуть внутрь, обнаружить проблему и предложить корректирующее действие. Ключевым является процесс накатки резиста. Полагая, что достигается чистая поверхность медной фольги с необходимой степенью шероховатости, механики процесса накатки руководствуются центральной частью.

Есть несколько критичных переменных для успешности процесса нанесения резиста. При горячей накатке нагрев осуществляется в роликах, передавая тепло через покровную, полиэфирную плёнку и резист к границе резиста и меди для достижения однородности и адгезии. Ролики греются различными методами. Поинтересуйтесь у поставщика оборудования.

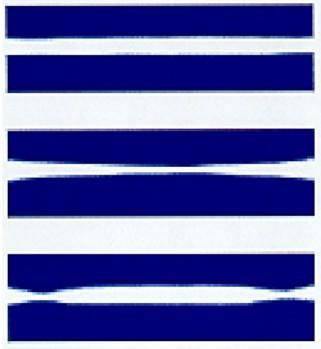

При важности температуры, давление, прикладываемое роликами, значительно важнее в отношении однородности накатки. Несмотря на то, что температура играет важную роль в уменьшении вязкости резиста для улучшения текучести. В таблице 1 показаны значения для горячих роликов ламинатора.

| Автоматический, отрезной, листовой ламинатор | |

| Температура ролика | 100 — 130ºС |

| Скорость ламинатора | 1.0 — 3.0 м/мин. |

| Давление накатки | 2.0 — 7.0 бар (зависит от оборудования) |

| Ручной ламинатор с горячими роликами | |

| Температура ролика | 100 — 130ºС |

| Скорость ламинатора | 1.0 — 3.0 м/мин. |

| ление накатки | 2.5 — 3.0 бар |

В то время как эти параметры критичны для качества, нельзя игнорировать состояние роликов, контактирующих с данными слоями и резистом. Для оптимальной однородности резиста ролики должны соответственно обслуживаться и заменяться. Ролики могут скашиваться, царапаться и прорезаться при повторном использовании. Эти причины негативно сказываются на адгезии резиста (рисунок 4).

Рис. 4 Верхние и нижние ролики (схематично).

Верхние — в хорошем состоянии. А средние и нижние — имеют скосы и иные неровности.

Как показано на рис. 4 состояние двух установленных пар роликов, требует внимания. Другими словами, однородность и адгезия резиста скомпрометированы непредсказуемым отслаиванием резиста, вдавливаниями, снижением ширины проводников, разрывами их и протравами. Отметьте, что ролики изготовлены из резины. Пластичность резины помогает плотному контакту с поверхностью платы. Частое использование, время и температура будут увеличивать поверхностную твёрдость резинового покрытия, снижая эластичность при контактировании с поверхностью.

Окончательно, действующая температура на границе резиста и медной поверхности ключевой аспект адгезии резиста и однородности. Эта температура зависит от времени контакта резиста с теплом, доставляемым роликами, источника нагрева, теплоёмкости и температуры платы. В свою очередь, время контакта зависит от скорости накатки и площади соприкосновения ролика и плёнки. Скорость накатки связана с оборотами вращения в минуту горячих роликов и их диаметром, тогда как площадь соприкосновения (например, ширина зоны контакта ролика с платой при касании) определяется твёрдомером и толщиной материала ролика, а также — давлением ролика и отпечатком, который они создают.

*************************

По возможному сотрудничеству в технологиях

Электронная почта: office@bmptek.ru

Тел. +7 (921) 895−1422, (921) 994−9502

Управляющий проекта — Алексей Леонов