Проблемы селективной пайки

август 2023 года

1. Введениеzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzz

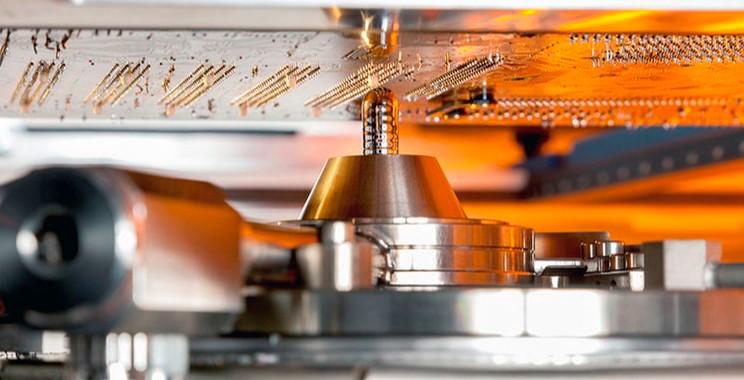

Селективная пайка выросла за прошедшие четверть века по популярности до основной технологии соединений в производстве электроники. Прогресс оборудования и технологий сказался на существующих процессах в способности флюсования, предварительного нагрева и пайки компонентов сквозного монтажа печатных плат (ПП) в одной установке или серии модулей. Существует два класса установок селективной пайки: ручной загрузки и линейные. Поскольку конвейерные системы используются для серийных или крупноформатных плат, то наиболее сложные процессы селективной пайки выполняются на таком оборудовании.

2. Вызовы в селективной пайкеzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzz

В широком смысле проблемы, связанные с селективной пайкой, можно разделить на две основные категории. Первая — требования к технологическому процессу, в котором ПП должна пройти пайку в определённое время производственного графика. Вторая — пайка плат с повышенной сложностью конструктива, с большим количеством компонентов поверхностного монтажа и большой теплоёмкостью.

2.1. Проблемы процессаzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzz

Процесс селективной пайки состоит из многих элементов. Первым, из которых обычно является флюсование, выполняющее несколько задач:

- создание плёнки между защитной маской и припоем, чтобы избежать прилипания припоя к ПП;

- очистка металлической поверхности компонентов от окислов для пайки;

- обеспечение смачивания припоем для заполнения отверстий;

- помощь в предотвращении образования мостиков и шариков припоя.

Не существует одноразмерных флюсов: они могут быть на основе спирта, воды или канифоли. Содержание твёрдых веществ может варьироваться, как и химический состав активных веществ. Методы использования могут меняться в зависимости от требований процесса, но, обычно, применяются два метода. Каплеструйный может быстро создавать миникапли в точно необходимых местах. В каплеструйном методе могут использоваться флюсы на водной и спиртовой основе. При пайке крупноформатных плат используется ультразвук. Такой модуль флюсования не требует значительного обслуживания и может работать с флюсами с высокой составляющей твёрдых веществ.

После флюсования плата должна обычно подогреваться. Это активирует химикаты и готовит плату к лучшему смачиванию используемым припоем. Наиболее часто используются

Для толстых плат может применяться конвекционный нагрев. Эта технология с более медленным откликом,

Для достижения оптимального подогрева необходимо снимать температурный профиль для нахождения максимальной температуры, скорости и времени подогрева. В некоторых процессах для ПП не требуется подогрева, а достаточно тепла при пайке от самого припоя. Порядок флюсования и подогрева может меняться в зависимости от требований процесса для ПП и зависит от используемого флюса. При нагреве платы водорастворимый флюс будет растекаться там, где спиртовой начнёт испаряться. Правильное построение технологического процесса гарантирует соблюдение порядка и сроков проведения процесса.

Выполнение этих операций приводит к завершающей пайке. При всех других элементах селективного процесса есть много параметров и вариантов для рассмотрения на этой стадии:

- Инерция. Для поддержания текучести и снижения образования мостиков используется среда с малым содержанием кислорода. Азот обычно используют для создания инерционной среды с содержанием кислорода не более 10 мг. Максимально допустимый предел содержания кислорода — 50 мг, свыше этого портится качество флюса и появляются нагары с повышенной скоростью.

- Расположение ванны припоя. При пайке припоем можно использовать положение ванны или для единственного соединения или близкорасположенных нескольких припоев при погружении, или при движении вдоль под ПП. Печь может программироваться для прохождения контактов как части прорисовки схемы.

- Продолжительность контакта с припоем. Увеличение времени контакта помогает смачиванию и заполнению припоем сквозных отверстий, но при этом увеличивается время для растворения меди с ПП.

- Тип припоя. Бессвинцовый или со свинцом. Включаются добавки для изменения жидкостных или механических свойств отверждённого спая.

- Использование смачивающихся или не смачивающихся форсунок. Не смачивающиеся погружные форсунки могут использоваться в крупносерийном производстве, но при этом теряется возможность настройки смачивающих форсунок под каждое паяное соединение.

- Нагрев сверху при пайке. Применяется для сборок с большой теплоёмкостью, требующих продолжительного нагрева для хорошей пропайки сквозных отверстий.

- Температура припоя. Температура припоя выбирается для выравнивания хорошего проникновения, снижения потери активации флюса и роста вероятного окисления. Обычно, температура находится в пределах 280−320ºС.

- Корректировка скручивания платы: Передача тепла к ПП может скрутить её достаточно сильно, чтобы повлиять на процесс пайки. Использование лазерного датчика позиционирования позволяет использовать смещение в реальном времени на запрограммированную высоту для достижения хорошей пайки.

Размер и тип форсунок может быть индивидуализирован для конкретных пропоев, должно использоваться правильное программирование

Особая сборка, создает проблему, на самом деле не связанную с технологическим процессом, скорее, в большей степени, ориентированную на людей. Никто не любит заниматься обслуживанием, но это существенно для поддержания всех печей в рабочем состоянии. Оборудование изнашивается незаметно. Упреждающее обслуживание, несомненно, лучше для производства, но требует больше затрат времени и планирования.

Иногда размер форсунки подбирается под требования разнообразной продукции. В этом случае целесообразно использовать планируемое время простоя печи для смены форсунки на многоплановую для качественной пайки. Это требует, однако, больше времени и предусмотрительности от обслуживающего персонала. Некоторые потребители используют для быстрой смены (различные припои или разнообразная геометрия форсунки) тележку для нагретого тигля. Функционирование нагрева также допускает обслуживание вне печи, когда тигель остывает камера обдува недоступна.

2.2. Проблемы процессаzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzz

Рассматривая селективную пайку как последний процесс производственной цепи,

С появлением электротранспорта увеличился монтаж ПП с большими сборками охлаждения, создающими проблемы подогрева, а также — пайка крупных компонентов, как биполярных транзисторов с изолированным затвором (IGBT).

Эти проблемы, связанные с платами, требуют тщательного задания параметров процесса для уверенности в хорошей пайке в отведённое время. Сюда входят: задание скорости прокачки для нужного заполнения припоем и гарантия смачиваемости форсунок, программирование оптимальной направленности ванны припоя и снижение образования мостиков припоя.

3. Исследовательская плата селективной пайкиzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzz

Плата толщиной 1.9 мм с медными слоями 147 мкм (56.7 г). Два слоя заземлены, а другие два — имеют только проводники. Несколько контактов заземлённых слоёв имеют теплоотвод.

При разделении областей платы использована сеткография, каждая технологическая секция пронумерована.

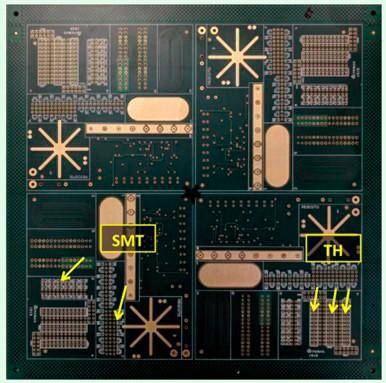

С обеих сторон платы есть элементы сквозного и поверхностного монтажа. Н а рисунке 1 приведена обратная

сторона ПП для оценки пайки сквозного монтажа.

Рис. 1 Обратная сторона исследовательской платы.

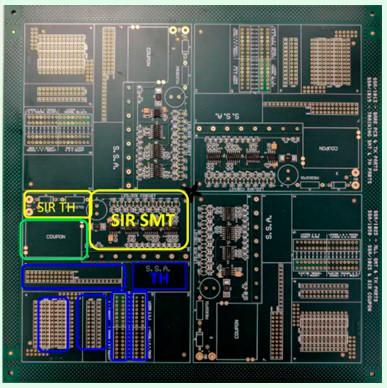

На рисунке 2 показан верх платы. В отличие от обратной стороны верхняя содержит функциональные элементы поверхностного и сквозного монтажа, высвеченные жёлтым цветом. Это — часть контроля поверхностного сопротивления изоляции. Есть также и контрольный купон сопротивления изоляции при пайке в области обозначенной зелёным цветом.

Рис. 2 Верхняя сторона исследовательской платы.

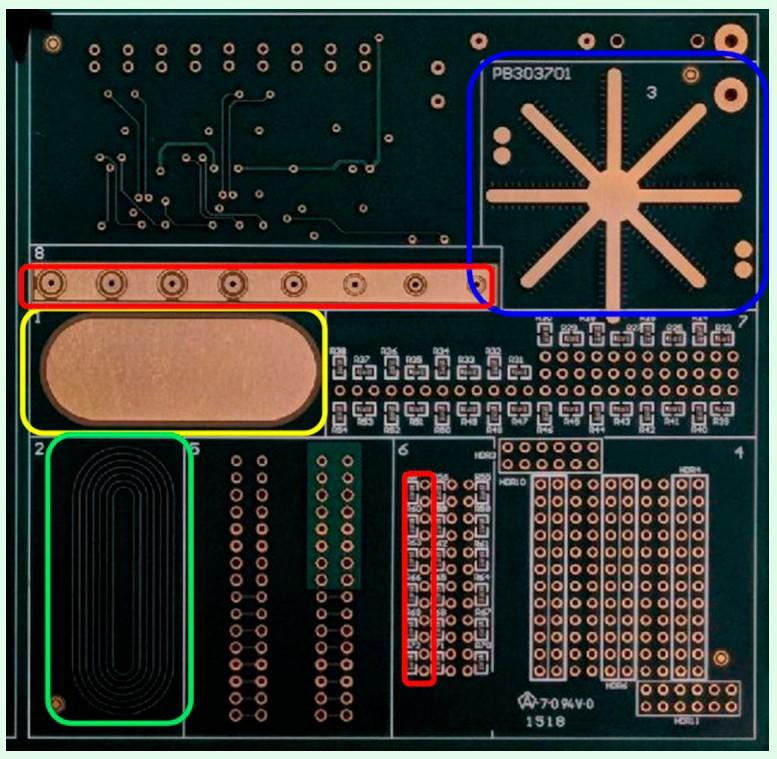

На рисунке 3 приведено увеличенное изображение одной из областей обратной стороны платы. Красным выделено место для опробования пайки, используя микрофорсунки, около областей металлизации или компонентов поверхностного монтажа. Область, высвеченная синим, для оценки эффективности флюсования при распределении припоя, звезда пересечений используется для оценки последующего распределения. Область жёлтого обрамления — для оценки смачивания флюсом по оголённой поверхности металла. Распределение припоя может программироваться в этой области для наблюдения за смачиванием и распределением. В завершение, зелёным цветом выделена область для наблюдения за смачиванием флюсом защитной маски.

Рис. 3 Укрупнённые области контроля припоя и флюса.

4. Заключение и будущее развитиеzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzz

Селективная пайка достигла сейчас стадии взросления, когда она может рассматриваться со своей технологией обработки. В результате этого, ПП должна разрабатываться, помятуя об этой технологии, однако, инновации в селективной пайке (например, микрофорсунка) могут облегчить конструирование там, где это ранее было невозможным. Развивающиеся рынки такие, как электротранспорт, показали, что технология селективной пайки продолжает расти в популярности.

*************************************************

|

.

|

. Компания «Emil Otto GmbH» являясь разработчиком оригинальных обширных серий флюсов и паст для пайки в электронном производстве, производит широкую гамму очистителей «Etimol» для форсунок и оборудования SMT, включая покрывающее масло камер насосов для защиты от припоя «EOCoverFluid TESU». «БалтМедиа Партнёр» по дистрибьюторскому соглашению с «Emil Otto» решает все возникающие на территории РФ вопросы поставок, информационной поддержки, запуска и сопровождения обслуживаемого производства. Тел. +7 (921) 895−1422, +7 (921) 994−9502 Эл. почта: office@bmptek.ru Управляющий проекта — Алексей Леонов |