Проблема бессвинцовой пайки (мнения экспертов)

Мы столкнулись с проблемой бессвинцовой пайки СБИС (0.8 мм решётка, 0.5 мм размер шарика, площадка СБИС на плате = 0.34 мм) — появляющейся периодически (продукция прошла тестирование на производстве, но забракована у заказчика). Мы используем бессвинцовый припой SAC (Ag=3, Cu=0.5).

1) Мы используем рекомендованный профиль производителя (подогрев 60−120 сек. при 150- 190ºС; оплавление30−60 сек. при 220ºС). Что могло бы идти не так?

2) Есть ли

Комментарий экспертов.

Marc Peo, президент компании «Heller Industries Inc.»

- Трудно прийти к твёрдому заключению по профилю, не видя его. Другими словами, профиль может быть и правильным, но верхний и нижний пределы вызывают отбраковку. Поэтому, рекомендуется использовать профиль, рекомендуемый продавцом пасты или обратиться к нам для дальнейших обсуждений.

- Продукция может влиять, если плата большая, то термопара может измерять поверхностную температуру, но не более низкую, внутреннюю температуру платы. Поэтому, профиль может выглядеть допустимым, но он не соответствует реальным условиям.

- Ключ — подсоединение термопар! Очень трудно подключить термопару к СБИС. Для крепления термопары необходимо подсверлиться к соединению. Мы можем обеспечить данные и инструкции, как сделать это. Если устраивает, то — сообщите.

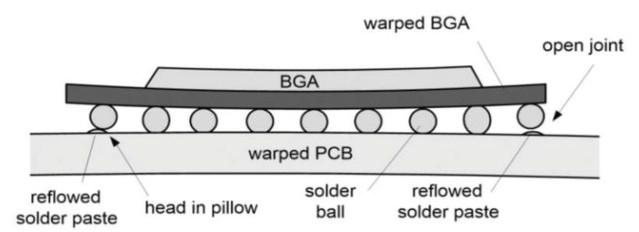

- Важна плоскостность компонента. Иногда компонент может выглядеть как картофельный чипс

из-за влаги при нагреве, изменяется плоскостность. Поэтому, можно превосходно задать каждый аспект процесса, но всё равно видеть дефект. - Качество пасты также может влиять. Малое количество может быть причиной.

Исследуя, соберите данные по профилю, информацию по пасте, методу хранения, подготовьте образец платы с установленными термопарами, компонент в корпусе, и вышлите нам или другим, доверяемым специалистам по печам или консультантам, это поможет быстро рассмотреть проблему.

Bjorn Dahle, президент компании «KIC»

Ответ по вопросу 1.

Первопричиной этого может быть неодновременное плавление выступов и частиц припоя в пасте, создавая внутренний контакт и существенную отбраковку. Ниже некоторые рекомендации по корректировке.

- 220ºC для оплавления немного ниже нормы. Я должен рекомендовать, чтобы температура оплавления была повышена по крайней мере до 230−240ºC. Время выдержки в сжиженном состоянии 30−60 сек., если возможно, то — адекватно.

- Если использовать профиль

подъём-ожижение-пик , то температура подогрева должна, вероятно, доходить до 150ºC, а не — 190ºC, при скорости подъёма около 1−2ºC в секунду. При достижении подогрева в 150ºC ожижение медленно поднимается до 190−200ºC так, чтобы не держать высокую температуру флюса продолжительное время. Это ведёт к выгоранию флюса в зависимости от его состава и в результате — дефекты пайки при оплавлении. - Если использовать профиль

подъём-пик , то увеличьте наклон,где-то около 1ºC в секунду, и убедитесь, что сборка перед оплавлением не слишком долго в состоянии ожижения при температуре свыше 190ºC.

Ответ по вопросу 2.

Это поможет, но не забудьте перефлюсовать нижнюю сторону СБИС, т. к. флюс из пасты более недоступен для защиты поверхности.

Edward Zamborsky, региональный менеджер по продажам компании «OK International Inc.»

Ответ по вопросу 1.

Это смотрится как слишком малый пик температуры оплавления, вероятно, ваши термопары вне параметров спецификации или они неправильно размещены для замера температуры шариков припоя.

Ответ по вопросу 2.

Хороша конвективная система ремонта СБИС, разработанная для бессвинцовых применений, но убедитесь, что Вы получили поддержку от производителя, гарантирующего ожидаемый результат.

Bill Coleman,

Ответ по вопросу 1.

Может быть, что имеется проблема смачивания припоем или проблема плоскостности (компланарности). Они, кажутся, — основные проблемы.

Ответ по вопросу 2.

Один из методов ремонта СБИС — напечатать пасту припоя по верху шариков новой СБИС и смонтировать на плату после удаления дефектной СБИС.

Karl Seelig, компания «Deck Street Consultants»

Это смотрится, как «голова на подушке». Это ситуация, когда паста припоя полностью не смачивает шарики СБИС. Обычно, это проблема с поставщиком компонента, как нам видится, во многом эта проблема с бессвинцовой СБИС. Наилучшая рекомендация — заменить состав пасты для получения высокоактивной, чтобы улучшить смачивание для устранения «головы на подушке».

Michael O´Hanlon, руководитель внедрений компании «DEK»

Ответ по вопросу 1.

Возможно, что ключом к вашей проблеме является недостаток пасты. Предполагая, что вы используете один к одному площадку к апертуре, «соотношение площади» (AR) для апертуры 0.34 мм с использованием трафарета толщиной 0.005 дюйма составляет 0.67, что обычно считается самым низким соотношением, с которым может справиться надежный процесс. Это означает, что все остальные аспекты процесса печати должны быть под контролем для уверенности в надёжности процесса. Добавка бессвинцовой пасты может вести к результатам, смещающим ваш процесс к нестабильной печати.

Я должен предложить послеоперационный контроль СБИС после печати, гарантирующий качество процесса. Если после оптимизации процесса печати паста переносится нестабильно, то это — проблема, решение которой может быть в типе используемого шаблона. Лазерная гравировка нержавеющей фольги даёт результаты лучше, чем при использовании процесса химического травления шаблона. Наилучшее качество достигается с никелевой фольгой, вне зависимости от лазерной гравировки или химического травления.

.

***********************

Компания «БалтМедиа Партнёр» в коммерческом партнёрстве с коллегами помогает внедрению и освоению эффективной техники на российском рынке производителей электроники, ведя информационный мониторинг инновационных технологий, способствуя созданию партнёрских инженерных баз знаний и реализации планов развития производств партнёров.

По вопросам, связанным с производством электронной продукции, просьба использовать контакт:

Тел. +7 (921) 895−1422, (921) 994−9502

Электронная почта: office@bmptek.ru

Управляющий проекта — Алексей Леонов