Подложки СБИС и плотная упаковка, часть 5

22 февраля 2024 года

Прямая металлизация, основанная на проводящем графите или угольной суспензии, быстро завоевала популярность по всему миру. При действующей высокой конкуренции и судебных разбирательствах прямая металлизация снижает затраты на соответствие, обработку отходов и юридические проблемы, относящиеся к химическому воздействию.

Угольные составы (чёрный графит и уголь)zzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzz

Оба углеродных материала, чёрный графит и уголь, немного отличаются. Процесс с графитом основан на мелкой, стабильной, водной дисперсии синтетического, кристаллического графита. Частицы графита, в силу своей кристаллической структуры, сильно проводящие. Чёрный уголь — аморфный материал, способный проводить электричество. Оба материала хорошо представлены на мировом рынке производства печатных плат (ПП). Поэтому, что делает эти два, углерод содержащие, процесса идеальными для металлизации тонких материалов и сквозных отверстий?

Оба процесса очень отличаются при осаждении угля или графита на непроводящие материалы. Этот факт особо важен сегодня, поскольку поставщики материалов промышленности высококачественные смолы и композитные материалы. С каждым дополнительным увеличением свойств материала таких, ка коэффициент теплового расширения (СТЕ), температура разложения (Td), непрерывность сигнала (SI) и температура стеклования (Tg), эти материалы становятся трудными для обработки.

Эти сложные материалы сильно переплетены и химически более стойки к обработке щелочным перманганатом при очистке от смолы. Стандартное химическое меднение требует микрошероховатости поверхности смолы для создания достаточной адгезии меди к смоле. В противоположность, составы на угольной основе похожи на процессы нанесения покрытий. Ландшафт поверхности не проблема для угольных составов, формируя адгезию к смоле.

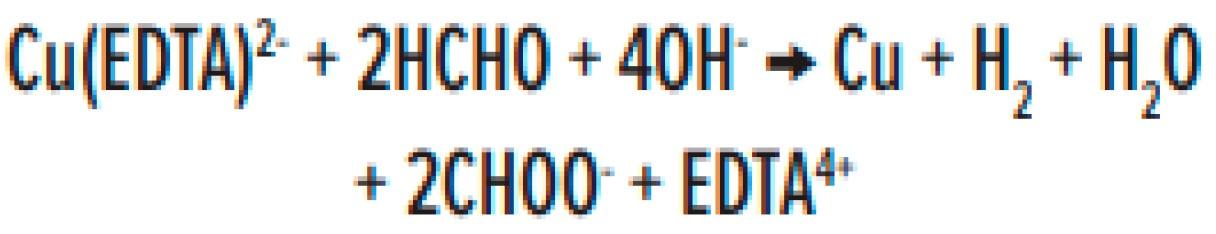

При химмеднении требуется металлический катализатор (наиболее известен палладий) для окисления формальдегида (восстановитель, наиболее часто используемый в составах химического меднения).

Существенно, что химмеднение охватывает две полуреакции, состоящие из нескольких обработок, необходимых для осаждения меди без пустот.

Кроме этого, в процессе меднения выделяется водород, формируя пузырьки, которые могут оставаться в сквозных и заглублённых отверстиях малого диаметра. Если пузырьки водорода качественно не удалить, то в покрытии будут пустоты. Реакция химического меднения приведена ниже:

Производственный цикл металлизации ПП составляет 45−55 минут. С другой стороны, процесс CapEx, прямой металлизации даёт быстрый выход, снижая затараты и газовыделение. Если просто рассчитать количество энергии, необходимое для нагрева технологических емкостей, и время, необходимое для обработки ПП любым способом, то можно показать, что процессы, сокращающие время производства и использующие меньше энергии, уменьшат углеродный след и выбросы парниковых газов. (По этому вопросу больше информации в следующей публикации)

Идеальное использование прямой металлизацииzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzz

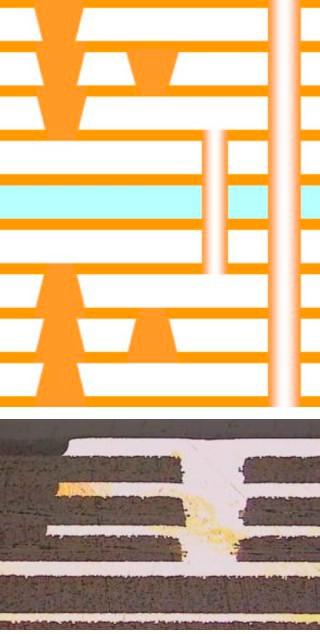

Уделяя больше внимания высокоплотным и ультравысокоплотным межсоединениям (HDI и ultraHDI), простота и скорость использования являются наиболее важными эксплуатационными требованиями. Уплотнённая компоновка влияет на повышение плотности подложек интегральных схем (IC), посредников и производимых плат. Это требует повышенной сложности плат и подложек со всё более тонкими проводниками и зазорами, многократным последовательным нанесением слоёв и, меньшими по диаметру, глухими переходами. Для таких изменений идеально подходят составы прямой металлизации на основе угля и графита. Уровень сложности отражён на рисунке 1.

Рис. 1 Примеры штабелированных отверстий

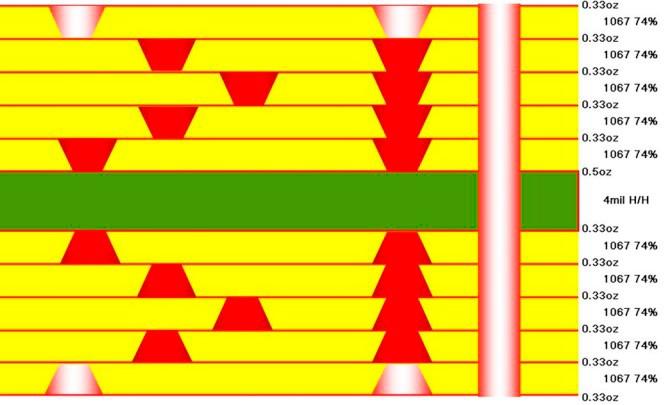

Кроме этого, в промышленности используется процесс ELIC (послойного наращивания), рисунок 2.

Рис. 2 Процесс ELIC

При соответствующем выборе материала конструктивы, показанные на рисунках 1 и 2, улучшат долговременную надёжность и выдержат требования многочисленного прессования. Основным здесь является выбор материалов с низким CTE и высокой температурой разложения.

*************************

Компания «БалтМедиа Партнёр», работая индивидуально с заказчиком, помогает правильному выбору необходимого оборудования и рекомендует как эффективно выстроить производственный процесс, сопровождая его поставками расходных и базовых материалов.

При заинтересованности в сопутствующей информации производству печатных плат

Тел. +7 (921) 895−14−22, 8 (812) 994−95−02

Электронная почта: office@bmptek.ru

https://bmptek.ru

Управляющий проекта — Алексей Леонов