Подготовка и очистка поверхности, часть 3.

Подготовка и очистка поверхности, часть 3.

(перевод статьи из журнала «The PCB Magazine», декабрь 2018, автор статьи — Michael Carano,

Подготовка поверхности и очистка являются особенными аспектами окончательной металлизации и производства печатных плат (ПП). У производителя ПП есть несколько процессов из широкого перечня по очистке и подготовке поверхности. Однако, необходимо дополнительное рассмотрение для расширения портфеля продуктов, соответствующего современной технологии. В дополнение этот пример закроет разрыв в очистке и подготовке поверхности, сделав необходимые улучшения процесса как в лабораторном, так и промышленном масштабе.

Обзор

В основном, подготовка поверхности производится для уверенности в хорошей адгезии металла, диэлектрика, фоторезиста и защитной маски к подготовленной поверхности, хотя предотвращение избыточной адгезии могло бы быть также предметом. Проведите пробную подготовку поверхности перед нанесением сухого плёночного резиста, такую, которая не нарушит:

Полученную хорошую адгезию в процессе печать и травление, вызывая подтекание травителя под резист и создавая, однозначно, протрав.

Полученную хорошую адгезию при металлизации, вызывая дополнительное высаживание олова и свинца, в конечном счёте приводя к разрастанию коротких замыканий (КЗ).

Полученную хорошую адгезию неэкспонированного резиста при проявлении, вызывая замедление процесса печати и травления, приводя в конечном счёте к замыканиям.

Полученную хорошую адгезию неэкспонированного резиста при проявлении в гальваническом процессе, создавая плохую адгезию электролитической меди к фольговой (отслоение меди от меди).

Полученную хорошую адгезию экспонированного резиста в процессах печати и траления внутренних слоёв, блокируя образования многослойного соединения на такой поверхности меди.

Полученную хорошую адгезию экспонированного резиста в гальваническом процессе, вызывая подтрав.

Удаления остатков, включая хроматирование и органические соли (включая точечную органику), которые определённо влияют на скрепляемость внутренних слоёв и качество металлизации.

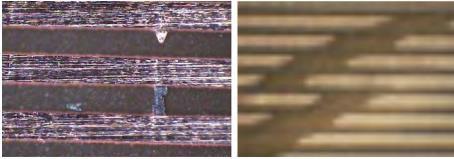

На рисунке 1 показан пример как протрава, так и КЗ

Чтобы полностью понять некоторые проблемы подготовки поверхности, то пример производства медной фольги усилит понимание по составу и топографии стандартной электролитической (ED) и реверсной фольг (барабанная сторона обработки).

Рис. 1 Сращиивание (слева) и протрав (справа)

На рисунке 2 показана схематически плохая адгезия, приводящая к отслаиванию резиста. Как

результат, плохая адгезия ведёт к протраву меди.

Рис. 2 На внутреннем слое плохая адгезия (слева) и результат после травления (справа).

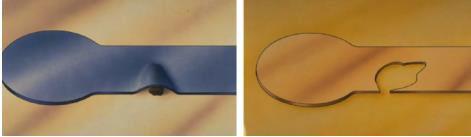

На рисунке 3 схематично показан обычный процесс обработки шероховатой и гладкой сторон

электролитической фольги. В непрерывном процессе перемотки с рулона на рулон фольга

разматывается и проходит через несколько обработок в линии. Дендриты меди растут в первую

очередь на шероховатой стороне. Эти дендриты хрупкие и требуют защиты на второй стадии

получения пластичной меди. Эта последовательность повторяется, создавая дендриты на макушке

дендритов. Альтернативно, далее осаждается цинк или латунь, с последующей защитой

силановым связующим агентом, формирующим прочное соединение со смолой.

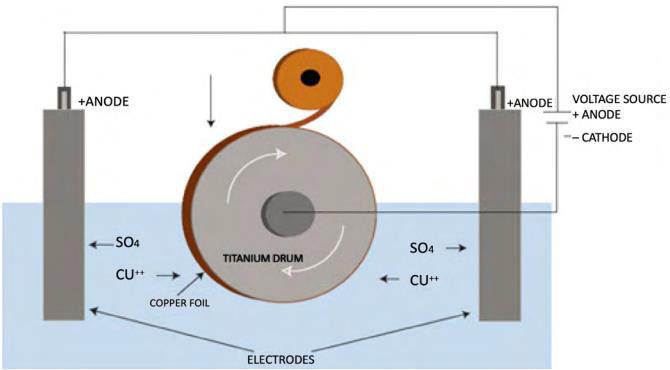

Рис. 3 Производство электролитической медной фольги

На гладкой стороне (барабана) осаждается очень тонкий барьерный слой цинка (никеля) с

последующим хроматированием и покрытием цинком. Никелевый барьер предотвращает

образование интерметаллических соединений меди с хромом, которые трудно удалить обработкой

в кислых очистителях. Ранее толщина и химический состав хромовых слоёв тщательно не

контролировались и могли привести к плохой адгезии резиста и выхода годных плат. Большой

прогресс был сделан в контроле конверсионного покрытия. Желаемые свойства улучшения

сбалансированы относительно способности удаления большей части хромового слоя в простой

обработке, такой как — 10% серная кислота.

Одно следует отметить, что уровень хроматирования может меняться по любому количеству

причин. Нет точной толщины или количества хромата на поверхности медной фольги. Несмотря

на это, удаление хромата с поверхности фольги является первым шагом для увеличения адгезии

фоторезиста. Хроматное конверсионное покрытие служит для предотвращения потускнения и

замедления процесса окисления меди. Хромовая фаза примыкает к гидратированной фазе хрома

Cr (OH)3 c превалированием хрома у окисленного иона Cr3+ с вкраплениями цинка. Степень

гидратации является критичной для удаления этого слоя в кислоте. Обычное содержание хрома

должно быть в покрытии около 5 мг/м2.

Иногда, поставщики также используют органический антипотускнитель такой, как бензотриазол.

Это обсуждаемо: почему и до какой степени эти конверсионные покрытия должны удаляться

перед наслаиванием. В случае хроматных конверсионных покрытий достаточно очевидно, что

большинство сухих плёнок хорошо не присоединяются к такой поверхности. Также, в

большинстве процессов производства внутренних слоёв предварительная очистка играет двоякую

роль: удаление хромата для адгезии плёнки и гарантированное хорошее оксидирование для

многослойного скрепления.

Кроме этого, неудача в эффективном удалении хроматов и других загрязнений приведёт к

неравномерному травлению. Это означает, что во время операции шерохования (после удаления

хромата и загрязнения), используя микротравление, шероховатость будет меньше оптимальной из-

за неполного удаления хромата и других загрязнений. Это негативно влияет на адгезию резиста. В

местах, где остались органические загрязнения и хроматы, микротравитель потеряет способность

к однородной структурированной поверхности.

Самостоятельная оценка и сбор данных

Ввиду важности подготовки поверхности в производстве ПП, изготовитель должен погрузиться в

оценку существующих химических и механических процессов. Для некоторых оценок потребуется

плотно поработать с поставщиками сухой плёнки и химикатов.

Когда оценивается эффективность подготовки поверхности для первичного экспонирования,

должны быть рассмотрены следующие данные, как минимум:

1. Профилометрия поверхности с различными микротравителями.

2. Эффективность химикатов при удалении хроматов для чистоты поверхности и топографии.

3. Анализ обработанной медной поверхности с использованием электронного микроскопа

при различных составах микротравителей.

4. Контроль отслоения плёнки и маски после химобработки.

5. Анализ боковых стенок после проявления с помощью электронного микроскопа, сравнивая

различные методы химической подготовки.

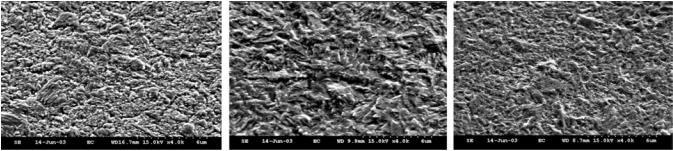

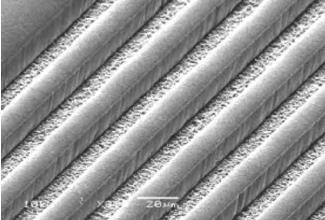

Примеры химически обработанных медных поверхностей показаны на рисунке 4. Разница в

микротравителях прямо сказывается на разнице в топографии. Это необходимо рассматривать,

когда оцениваются чистота химобработки и адгезия.

В будущей публикации посмотрим на проблемы адгезии защитной маски. Это важно из-за

агрессивной природы нескольких финишных покрытий, включая ENIG и химлужение.

Желаемые результаты

Всеобъемлющая задача производителя — оптимизировать процессы очистки и подготовки медной

поверхности. Технологу также понадобится включение полученных данных в рабочую

документацию относительно разницы в структуре зерна различных составов микротравителей и

их воздействия на медную фольгу.

Рис. 4 Перекись

Знание этой разницы позволит технологу дать рекомендации относительно комбинации

очистителей и микротравителей, обеспечивающей оптимальный профиль поверхности для

удовлетворения требований производства ПП, включая, но не ограничивая:

1. Адгезию для первичного резиста на рисунках схемы с проводниками менее 125 мкм (рис.4)

2. Способность сохранять перемычки защитной маски.

3. Улучшение адгезии защитной маски в различных условиях, включая способность противостоять вспучиванию в процессах ENIG и химлужения.

4. Задокументированное улучшение выхода годных от заказчиков, готовых поделиться данными.

5. Расширение спектра процессов очистки и подготовки поверхности новыми и

улучшенными процессами и составами.

Рис. 5 Боковые стенки проявленного фоторезиста (20 мкм проводник)

В заключение, проводники и зазоры становятся только чётче (рисунок 5).

******************************

Компания «БалтМедиа Партнёр» помогает производителям электроники внедрению и освоению на

российском рынке эффективной техники и технологи ведущих разработчиков, поставляя, помогая и

консультируя по составам обработки: обезжиривание, декапирование, травление, активирование,

химическая металлизация и электролитическое меднение, финишные покрытия, подготовка и нанесение

защитные покрытий.

По возможному сотрудничеству просьба использовать следующий контакт:

Электронная почта: office@bmptek.ru

Тел. +7 (921) 895−14−22

Управляющий проекта — Алексей Леонов