Отклонения в гальванике и дефекты

(перевод статьи из журнала «The PCB Magazine», апрель 2021, автор статьи — Michael Carano,

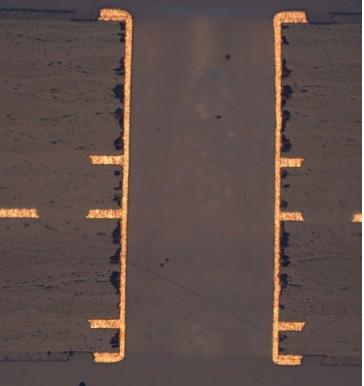

Рис. 1 Точки, указывающие на вспучивание в отверстии.

Введение

Одна из наиболее трудных вещей по проблемным дефектам печатных плат (ПП) — обнаружение и понимание причинного пути дефектов. Многие из этих дефектов могут иметь множество происхождений. А многие могут не проявлять себя в процессе, где действительно существуют дефекты. Таким образом, существуют опасности перехода к суждению о дефекте. Неправильное понимание истории дефекта приведёт к ошибочным средствам для этих проблем. Будут приведены некоторые из этих дефектов и возможные пути устранения.

Вспучивание (отслаивание стенки отверстия)

Обычно слышимое пояснение — отслаивание гальванической меди. Хорошо, но где? На поверхности или в пределах отверстия? Как насчёт внутреннего соединения? Это отслаиваемый слой осадка химической меди или гальванической? На эти вопросы необходимо ответить для правильного понимания дефекта. На рисунке 1 приведён реальный пример вспучивания или отслаивания осадка. На рисунке 1 осадок меди действительно отслаивается или вспучивается в отверстии. В некоторых случаях, осадок не полностью отслаивается от поверхности, но, конечно, отходит от стенки отверстия. Это состояние трактуется как отслаивание стенки отверстия (HWPA — hole wall pull-away).

Теперь вопрос: где источник вспучивания? Хорошей новостью в этом случае является то, что рассматривается только химическая медь. Здесь ещё должна быть осаждена гальваническая медь на ПП. Но это — всё, что можно сказать на данном этапе. На рисунке 2 показан реальный микрошлиф ПП, от части партии продукции, относящейся к фото на рисунке 1.

Рис. 2 Гальваническое меднение платы.

Точки указывают на вспучивание, исходящее от химического меднения.

Есть несколько возможных причин состояния, показанного на рисунке 1:

- Неподходящая очистка от смолы.

- Быстрый процесс химического меднения.

- Заусенцы сверления.

- Избыток катализатора.

- Недостаточная фильтрация раствора химического меднения.

- Нестабильность (зашламление ванны).

- Избыточное проникновение растворителя.

Плохая промывка или качество промывной воды.

Наиболее типичный пример вспучивания показан на рисунке 3

Рис. 3 Пример углублений в смоле.

Осадок отошёл от стенки отверстия, но не отслоился. Тем не менее, это — дефект и должен быть устранён. Причина дефекта очень похожа на ту, которая привела к отслоению и вспучиванию. Это рассматривается как «индикатор процесса», означая, что нужно внимание процессам очистки от смолы и металлизации. Конечно, если вспучивание вызывает уменьшение минимального диаметра отверстия или ведёт к другим отклонениям в требуемом размере диаметра отверстия, то, конечно, причина в этом и приведёт к браку.

Поэтому, это первое, что связано со вспучиванием или отслаиванием осадка до гальванического меднения. В Таблице 1 приведены наиболее известные причины этого типа дефектов.

.

| Причина | Обратить внимание | Лечение |

| Избыток катализатора | Время выдержки и температура |

Снизить время выдержки и температуру в |

| Гладкая поверхность смолы |

|

|

|

Слишком высокая скорость |

|

|

.

Предварительное замечание: не смущайтесь вспучиванию с пустотами смолы (рис.3). Пустоты смолы связаны с проблемой материала, где образовались пустоты или смола уплотнилась от электролита. Это явно выражено после термоудара. Согласно стандарту IPC-A600K пустоты смолы допустимы. Составы смол, за неимением лучшего термина, будут «уплотняться».

Помните, что процессу контроля нет замены. Операторы должны иметь основное понимание: почему определённые процессы необходимо контролировать в определённых пределах. Это будет иметь большое значение для предотвращения дорогостоящего брака.

Есть глубокая уверенность во взаимосвязи процессов и происхождении дефектов, связанных с процессами. Полезно помнить о нескольких вещах когда рассматривается проблема процесса.

Для успеха в устранении проблемы обычно используют общепринятые меры. В основном, нужно начать с нижеследующего:

- Выявить проблему или проблемы (по возможности характерные).

- Определить возможные причины (посмотреть на менее очевидные процессы).

- Методы и процедуры контроля, чтобы посмотреть на наиболее вероятные причины.

- Протестировать предположения.

- Провести корректировку.

Хотя это звучит как чрезмерное упрощение, этот подход необходим для ручного выявления и устранения проблемы. В действительности требуется структурированный подход. Помните наиболее критичный фактор успеха может способствовать поиску причины проблемы. Прекратите указывать пальцем, соберите различные группы по процессу, чтобы работать вместе.

В последующих колонках будет попытка посмотреть изнутри на причину или причины дефектов, а также — на потенциальные решения. Будут обсуждены параметры процесса и важность контроля процессов.

*************************

По возможному сотрудничеству в технологиях

Электронная почта: office@bmptek.ru

Тел. +7 (921) 895−1422, (921) 994−9502

Управляющий проекта — Алексей Леонов