Отклонения от процесса, часть 1: атака на травильный резист

(перевод статьи из журнала «The PCB Magazine», март 2021, автор статьи — Michael Carano,

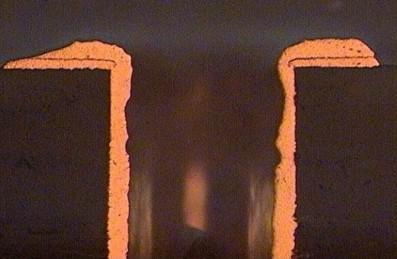

Рис. 1 Обратите внимание на рваную медь там, где травителем удалён травильный резист.

Проблемы процесса, относящиеся к дефектам, — непростой пример, как хотелось бы верить. Процесс производства печатной платы — сложный набор механических и химических процессов со многими переходами. Когда даже один переход не контролируется, конечный результат может быть катастрофическим. Еще больше сбивает с толку инженера, ответственного за решение этих проблем, чрезмерная уверенность в том, что дефект, выявленный на определенном этапе процесса, возник именно на этом этапе. А это предположение часто неверно. Опыт научил что, хотя дефект может быть обнаружен только после определенной стадии процесса (например, пустоты в сквозном отверстии после электролитического нанесения покрытия), происхождение этой пустоты может быть связано с процессом сквозной металлизации или с результатом плохого сверления. Это только несколько примеров. Для успешного поиска проблемы и выявления последовательности необходимо посмотреть на дефект в целом.

В текущем сообщении представлены несколько дефектов, происхождение, на первый взгляд, не очевидно.

Случай скола травильного резиста

Когда пустоты в сквозном отверстии выявлены после травления, то совсем легко предположить, что причина в операции травления. Хотя на рисунке 1 нет полных пустот, можно предположить, что более тонкие области — провозвестники пустот или пустоты. Хотя и справедлив, что операция травления это то, что происходит, но травление контролировалось и не наблюдалось протравов на других платах.

Рассмотрите внимательно микрошлиф. Что отмечается на площадках в первую очередь? Заметное сужение меди свидетельствует, что оловянный металлорезист не выдержал травителя. По правде, олово отсутствовало первоначально или было недостаточной толщины, чтобы выдержать травление. Кроме этого, есть утоньшение меди в сквозном отверстии, демонстрирующее то же самое. Поэтому, почему инженер не может ссылаться на операцию травления по результату на рисунке1? Есть и следующее подтверждение на шлифе рисунка 2.

Рис. 2 Сужение медной металлизации от центра отверстия к выходу и площадке.

Как ясно показано на рисунке 2, проблема относится к гальваническому лужению. Имеется достаточная толщина меди, поскольку металлизация распространяется вниз по отверстию. Когда появится такая ситуация, то группа устранения проблем должна подойти к решению следующим образом.

Варианты подхода: процесс PDCA (Plan-Do-Check-Act) — план-реализация-контроль-действие или процесс DMAIC из 6-сигма (Define-Measure-Analyse-Improve-Control) — определение-измерение-

Многие знакомы с основным научным методом:

- сформулировать вопрос / провести наблюдение;

- собрать информацию и факты;

- выстроить гипотезу;

- провести эксперименты и собрать данные;

- проанализировать данные;

- интерпретировать данные и вывести заключения;

- суммировать результаты.

В следующей публикации будет более детально рассмотрена методология решения проблем. В данном сообщении использован менее формальный подход.

Технологи и операторы посчитали, что процесс травления был под контролем. Данные поддерживают это заключение. Но все обработанные платы в производстве показывают это состояние.

Вернитесь назад к гальванике, образцы случайно отобранных, ещё не травлёных плат, подвергнуты измерению толщины металлизации. В то время как толщина металлизации в отверстии удовлетворяла минимально допустимой толщине 7.6−8.9 мкм, имелись площадки со значительно меньшей толщиной 3.0−3.8 мкм, и даже — тоньше по краю некоторых отверстий.

Вооружившись такой информацией группа определил, что вначале нужно посмотреть процесс электролитического лужения и любые проблемы в контроле электролитического процесса. Собранная информация свидетельствовала:

- Толщина лужения в внутри отверстий была в рамках спецификации.

- На некоторых платах было очень тонкое лужение на поверхности (площадках), но не в пределах отверстия.

- Проверены электрическиие соединения для уверенности в прочном контакте для прохождения тока от источника к катодам (платам).

- Лужение было неоднородным на площадках (во многих случаях) и очень тонким по краю отверстий большого диаметра (в большинстве случаев — случайно).

Как точка дальнейшего рассмотрения, в производстве использован гальванический процесс полублестящего лужения. Это охватывало контроль двух отдельных органических добавок. Одна из добавок для мелкокристалличности и смачивания, разработанная для большего распределения покрытия по плате. Вторая — для улучшения рассеивающей способности, особенно в отверстиях малого диаметра. При дальнейшем анализе выявилось, что соотношение двух добавок не совпадало с параметрами операции. В данном случае вторая добавка была гораздо большей концентрации в электролите. Это привело к малой металлизации оловом на площадках и краях отверстий. А затем, тонкое гальваническое олово было атаковано травителем, приведя к пустотам или, по крайней мере, к тонкой меди в этих местах.

Хотя приведённое здесь случается очень часто, но имеются и другие потенциальные причины, которые будут рассмотрены в части 3.

*************************

По возможному сотрудничеству в технологиях

Электронная почта: office@bmptek.ru

Тел. +7 (921) 895−1422, (921) 994−9502

Управляющий проекта — Алексей Леонов