Основы кислого, электролитического меднения

Введение

Электролитическая металлизация печатной платы это — не тривиальная задача. С увеличением числа слоёв, уменьшением диаметра отверстий (сквозных и заглублённых), а также — высокие требования к материалу создают большие трудности для существующей технологии. Поэтому, производственные технологи уделяют пристальное внимание «смягчению» проблем: катодной плотностью тока, составом электролита (концентрация сульфата меди и серной кислоты) и, временами, дополнительным контролем добавки.

Относительно рассматриваемого, кислое меднение по рисунку схемы печатной платы (ПП) имеет много критических аспектов, которые необходимо аккуратно контролировать для оптимальных результатов. Сюда входят: перемешивание электролита и фильтрация, длина анода и его размещение, распределение тока, снижение электрического сопротивления в ванне электролиза, проявление фоторезиста и контроль органических загрязнений в электролите. В будущих публикациях будет больше по этим проблемам.

Да, электролитическая металлизация или электроосаждение, кому, как нравится, — сложный процесс. Обзор основ гарантирован.

В текущей мартовской колонке детально рассматривается запутанность технологии электроосаждения и её влияние на наращивание толщины меди в отверстиях и на поверхности. В последующих публикациях будет рассмотрена функция каждого активного ингредиента в электролитическом меднении. Будут рассмотрены пределы контроля процесса для различных компонентов электролита и воздействие на однородность осадка.

Понимание сопротивления электролизёра

В то время, как большинство инженеров тщательно работают над контролем химических аспектов процесса электролитической металлизации для уверенности в оптимальной рассеивающей способности (соотношение поверхности к отверстию), они часто пересматривают другие критические параметры процесса. Сюда входит сопротивление силового кабеля, подводящего ток к электролитической ячейке, проводимость гальванической штанги и дополнительное сопротивление в самом электролизёре. Как принято, электролитическая металлизация подчиняется закону Ома: чем больше сопротивление в электролизёре, тем труднее достигнуть однородности распределения толщины покрытия. Привычна следующая аналогия:

- Прохождение тока (аналогия) представляется протоком воды по трубопроводу.

- Проток воды: гал/мин. = давлению, поделённому на сопротивление.

- Другими словами, чем длиннее трубопровод или меньше диаметр, тем меньше объём воды.

Аналогичное может быть сказано и по прохождению тока к электролизёру. Ток зависит от сопротивления и напряжения. С увеличением сопротивления уменьшается поступление тока к электролизёру.

Таким образом, базируясь на этой аналогии, предпочтительно конструировать электролизёр с минимальным расстоянием к токоподводу. Дополнительно, пропускная способность кабеля критична для достижения однородности течения тока и минимума его потерь.

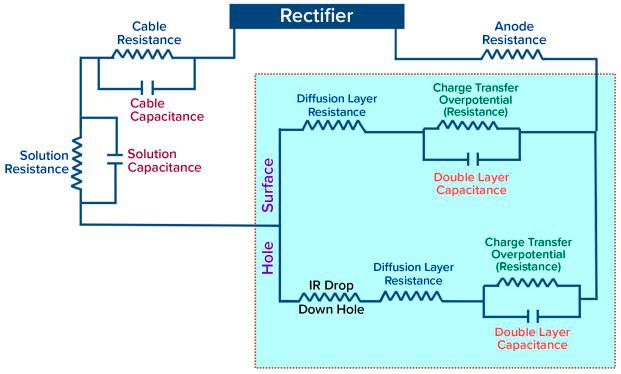

Если кабель от выпрямителя к электролизёру «горячий» при прикосновении, то это свидетельствует о токовых потерях до катода (печатной платы). На рисунке 1 показаны подсоединения и сопротивления в электролизёре.

Рис. 1 Схема электролизёра

Понимание того, где формируются сопротивления и поиск возможностей их устранения, поможет улучшить распределение тока и рассеивающую способность, особенно, при высоких соотношениях в сквозных отверстиях.

Ключевым выводом из рисунка 1 является то, что вдобавок к различным сопротивлениям в электролизёре есть падение напряжения в сквозном отверстии. Чем больше сопротивление сквозного отверстия, тем меньше однородность металлизации в нём. Толщина меднения имеет значение с точки зрения продолжительной надёжности.

- По стандарту IPC-6012 необходима минимальная толщина металлизации в отверстии по классу 3 — 20 мкм. На толстых платах эта толщина металлизации может привести к существенным проблемам по надёжности сквозной металлизации.

- Если толщина неравномерна (особенно в центре цилиндра сквозного отверстия), то долговременная надёжность при бессвинцовой сборке и в жёстких окружающих условиях проблематична.

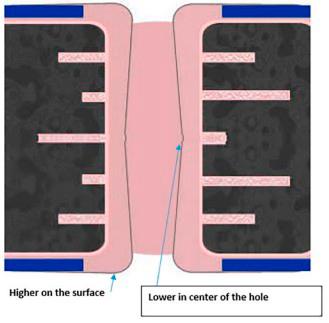

Пример малой толщины меди показан на рисунке 2.

Рис. 2 Малая толщина меди

по центру отверстия относительно поверхности.

Описание на рисунке 2 в некоторой степени обычно, особенно, когда платы становятся толще, а диаметр отверстия — меньше. Однако, нет причин сдаваться и приходить в уныние. Есть пути обсуждения этой проблемы и улучшения рассеивающей способности, даже для сложных конструктивов ПП с большим соотношением. Уверенность в достаточной толщине меди критична для выполнения требований по долговременной надёжности.

*************************

Компания «БалтМедиа Партнёр», работая индивидуально с заказчиком, помогает правильному выбору необходимого оборудования и рекомендует как эффективно выстроить производственный процесс, сопровождая его поставками расходных и базовых материалов.

Для совместной работы используется следующий контакт:

Тел. +7 (921) 895−1422, (921) 994−9502

Электронная почта: office@bmptek.ru

https://bmptek.ru

Управляющий проекта — Алексей Леонов