Обзор финишных покрытий

(перевод статьи из журнала «The PCB Magazine», август 2021, автор статьи — George Milad, управляющий по технологии компании «Uyemura»)

.

![]()

19 августа 2021 года

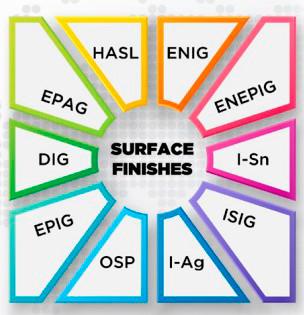

Исследовательские подразделения поверхностной обработки поставщиков очень обеспокоены появлением новых покрытий, чтобы соответствовать постоянно меняющемуся спросу в электронной промышленности. На сегодня

Исторически, HASL находился среди преимущественных покрытий широкого применения, как паяемое покрытие. HASL связан с оплавлением

OSP появилось как простое, быстро наносимое и безопасное покрытие. OSP занял долю рынка до тех пор, пока основной метод сборки требовал только одноразового оплавления

С появлением SMOBC (припойная маска по оголённой меди) доминирование HASL и OSP сохранялось для площадок и покрытий вставляемых контактов плат электролитическим никелем / электролитическим твёрдым золотом. С появлением МПП (многослойных плат) и поверхностного монтажа топография HASL (плохая плоскостность) стала проблемой при сборке, т. к. размер площадки постоянно уменьшался. Лучшим выбором стали ENIG и OSP. ENIG имел преимущество перед OSP в тоом, что выдерживал неоднократную перепайку, необходимую при сборке. ENIG также пригоден к монтажу алюминиевой проволокой, имея хороший металлический контакт поверхности. Все эти преимущества оправдывают высокую стоимость и сложность нанесения ENIG.

На протяжении ряда лет ENIG, HASL, OSP и электролитическое никелирование, и золочение были основой промышленности, с HASL и OSP для простой продукции, требующей одноразового воздействия температуры при сборке. ENIG выбирался для поверхностного монтажа и BGA (СБИС с шариковой решёткой контактов), где, в первую очередь, важна компланарность. Электролитическое

С появлением бессвинцового припоя, как пример — SAC 305 — температура оплавления возросла с 230ºС до 260ºС. Стандартное покрытие OSP не смогло выдерживать температуру оплавления бессвинцового припоя и на рынке появилось новое поколение высокотемпературного HT OSP покрытия. Этот класс OSP смог выстоять при высокой температуре бессвинцового припоя и способен выдержать многие перепайки.

В те же временные рамки промышленность увидела появление погружного серебрения и оловянирования. Погружное серебрение (финишное металлическое покрытие) паяемо, имеет копланарную контактную поверхность. Хотя серебро имеет ограничения такие, как потускнение и ползучую коррозию, оно занимает своё место при определённой модификации процесса. Химическое лужение стало жизнеспособным, особенно для прижимных контактов, где играет роль смазываемость. Конечно, оно паяется бессвинцовым припоем. Для погружного лужения

стандат IPC указывает на толстое покрытие (один микрон), чтобы противостоять естественной тенденции образовывать IMC (интерметаллический слой медь-олово) при хранении или тепловом воздействии. Если IMC работает естественным путём, то есть тенденция к непаяемости покрытия.

С продолжающейся миниатюризацией электролитическое никелирование и золочение стало проблемой для монтажа золотой проволокой, поскольку требует непрерывности контакта с помощью шины. Это было необходимо для поверхностного монтажа золотой проволокой, где поверхность неэлектропроводна; что привело к разработке ENEPIG (химическое никелирование, химическое палладирование, погружное золочение). Слой палладия между никелем и поверхностным золотом служит диффузионным барьером для миграции никеля на поверхность, который может препятствовать образованию монтажного соединения. ENEPIG имеет все преимущества ENIG плюс возможность монтажа золотой проволокой.

С продолжением роста беспроводных сетей и носимых устройств массивы данных передаются через печатные платы в форме RF (радиочастотных) сигналов. Стало ясным, что слой химического никеля в ENIG и ENEPIG, будет приводить к потере сигнала. Это привело к разработке финишного покрытия без никеля. Сейчас коммерчески доступны EPIG и EPAG, оба без никеля. Другим покрытием, вносящим вклад, является толстое DIG. (Есть более ранняя публикация по DIG). Новой добавкой к этой группе служит ISIG, находящаяся сейчас в стадии разработки.

Со стороны производителей, печатники выбирают финишные покрытия, которые они предлагают основным заказчикам. Новые покрытия, с невысоким, ограниченным спросом, — контрактные производители покрытий. Эти производства предлагают широкий выбор финишных покрытий для производителей плат, которые, в свою очередь, заключат субконтракт на их услуги. С увеличением спроса производители плат получают возможность организовать собственное нанесение покрытий.

Комитет по покрытиям в IPC создал спецификацию для ENIG,

Все рассмотренные покрытия имеют большие плюсы, а также — определённые ограничения. На сегодня используются все покрытия. Вряд ли

.

*************************

Во взаимовыгодной работе обеспечена информационная поддержка, консультирование, сопровождение технологического процесса, правильная расстановка подобранного оборудования, его поставка, наладка, сервис и обеспечение базовыми и расходными материалами.

По возможному сотрудничеству в технологиях

Электронная почта: office@bmptek.ru

Тел. +7 (921) 895−1422, (812) 994−9502

Управляющий проекта — Алексей Леонов