Наилучший опыт в производстве: пайка волной

(Вице-президент по инженерии — Брайан Моррисон в июльском номере журнала SMT007)

![]()

01 сентября 2021 года

С годами развились наилучшие практики и будут продолжать развиваться наряду с изменением окружающих условий, потребностями и реструктуризацией компании, а то, что работает для одной компании, необязательно хорошо работает для другой. Характерным моментом, который иногда упускают из виду, в сравнении с поверхностным монтажом, является пайка волной, приводящая к существенной доработке и ремонту, если не управлять должным образом.

Нижеследующие рекомендации основаны на опыте и наилучших практиках, они не подразумевают их рассмотрение, как жёсткие и однозначные правила, а скорее — рекомендации, имеющаяся ситуация будет показывать, какие практики работают лучше на собственном производстве компании.

Статья сфокусирована на общих дефектах волны и на наилучших практиках для адресации, предвидения и предотвращения проблем от повторного возникновения. В качестве участвующих в рассмотрении элементов будут: выбор / обсуждение компонента, конструктив, оснастка и процесс.

Однозначно, наиболее общим дефектом является образование мостиков, нежелательное формирование припоем между проводниками. В дефекте участвуют: компонент, конструктив, оснастка и процесс.

Мостики припоя

Рассмотрение компонента

Длина вывода: длина вывода компонента по чертежу относительно толщины печатной платы (ПП) обеспечивает необходимое выступание для припоя во время пайки. Полагая, что длина вывода не слишком мала (например, припой не может достичь вывода для запаивания отверстия) и не слишком велика (например, появляется дорожка от одного вывода к соседнему), можно ожидать формирование мостика в сборке.

Наилучшая практика — когда зафиксирована длина вывода компонента, чтобы быть уверенным, что длина вывода достаточна для необходимой теплопередачи на смачивание и заполнение отверстия, не превышая установленный максимум выступа, приведённый в стандарте IPC-A-610.

Хорошее правило большого пальца: длина не должна превышать расстояние между двумя смежными кольцами. При соблюдении этого, вероятность размазывания значительно снижается, т. к. поверхностное натяжение будет утягивать припой к ближайшей медной поверхности. В случаях, когда длина вывода слишком велика, то рекомендуется подготовить компонент, подрезав вывод до необходимой длины.

Иные суждения касаются самих компонентов, возможному загрязнению ПП, компонента, окисления или проблем припойной маски.

Рассмотрение конструктива

Ориентация компонента: наиболее характерна контакторам с большим числом выводов в двух или более рядах, где ориентация контактов параллельна волне, которая может привести к значительному мостикообразованию.

Наилучший вариант для уверенности, когда контактная колодка с большим количеством выводов ориентирована перпендикулярно к волне, чтобы минимизировать число оголённых выводов там, где наиболее вероятно образование мостиков. Это особенно актуально для прецизионных выводов. В ситуациях, когда приспособиться с ориентацией трудно, существуют другие методы такие, как отбирание припоя (полезны нерабочие площадки или медные структуры, размещённые на краях выводов для оттягивания припоя от последнего вывода, предотвращая мостикообразование), сконструированное или на плате, или на поддоне селективной волны для минимума мостиков.

Рассмотрение оснастки

Среди наилучшего опыта в селективной пайке для конструкции поддона — подходящая ориентация ПП относительно волны. Рекомендуется угол 15−30º для уменьшения мостиков только на нескольких выводах. Это особенно полезно там, где колодка с большим количеством выводов параллельна направлению волны.

Достаточно большие окна волны и каналы протока припоя снизу поддона обеспечивают необходимый ток припоя и флюса, предотвращая смыкание или области, где припой удерживается, приводя к мостикам. Обычно ограничиваются минимальным зазором от внешнего края круглого кольца до площадки поверхностного монтажа, определяя размер окна. Для нормального конструктива рекомендуется расстояние в 0.1 дюйма.

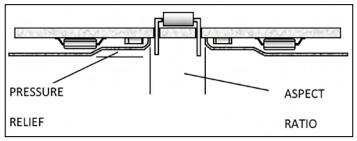

Рис. 1 Высота компонентов поверхностного монтажа снизу

может сформировать требования к более толстым поддонам и

повлиять на проток припоя в карман.

Высота компонентов поверхностного монтажа снизу может сформировать требования к более толстым поддонам и повлиять на проток припоя в карман и из него. Соотношение (aspect ratio) относится к длине/ширине проёма для припоя относительно вертикального перемещения припоя для достижения подбрюшья ПП. Для припоя со свинцом минимальное соотношение 1:1, а для припоя без свинца — увеличивается до 1:3. Поэтому, если длина/ширина 0.15 дюйма, то для свинцового припоя максимальная вертикаль составляет 0.15 дюйма. Нарушение этого соотношения будет препятствовать потоку и увеличивать вероятность дефектов на волне припоя.

Кроме этого, ориентация платы на паллете селективной волны на 15º может уменьшить образование мостиков до нескольких выводов. Обычно, гибридное решение вышеприведённых технологий является оптимальным решением.

Рассмотрение процесса

Выбор правильного флюса для использования, а также — соответствующий профиль температуры, могут существенно влиять на образование мостиков припоя, причём, выбор соответствующего флюса для теплопередачи и требуемый профиль нагрева могут значительно сказаться на общем выходе годных.

В основном, высокое содержание твёрдых веществ более эффективно при высоких температурах, а водные флюсы не так хороши при высоких температурах и более подходят платам с низкой теплоёмкостью. Достижение температуры подогрева и выдержка платы связаны с флюсом и могут приводить к различным результатам от хороших до плохих. Выгорание флюса до волны может приводить к мостикам.

Отставшие компоненты

Другим частым дефектом является отставание компонентов после волны, преимущественно малоразмерных таких, как аксиальные или радиальные, но также встречаются на разъёмах и на других компонентах на волне или при местной пайке. Наиболее используемая практика — формовка выводов компонентов сквозного монтажа и/или опускание

Рассмотрение компонентов

При выборе компонентов таких, как аксиальные и радиальные, с соответствующей подготовкой можно избежать часто встречаемых отскакиваний. Безусловно, наиболее часто используют формовку выводов или подгиб на месте. Как и при мостикообразовании, слишком длинные вывода могут способствовать отскакиванию, действуя как рычаг, выталкивая компонент из его места расположения.

Рассмотрение оснастки

Другие компоненты такие, как соединители, которые нелегко удержать на месте, требуют дополнительных усилий: в виде приклеивания или зажима при селективной пайке. Когда рассматривается зажим, то вводится дополнительная теплоёмкость, поскольку эти структуры должны участвовать в профилировании и могут требовать дополнительного флюсования для улучшения характеристик.

Рассмотрение процесса

Высота волны и форма лямбда относительно ламинарного потока также могут вложиться в более частое отскакивание компонента. Предполагается, что высота волны не превышает 50% от толщины ПП относительно паллеты, минимизируя при этом турбулентность истечения.

Иные рассмотрения затрагивают вибрацию конвейера, угол

Недостаточность припоя

Другим часто встречающимся дефектом волны является недостаточность припоя, характеризуемая неполным заполнением цилиндра или неполным круговым смачиванием.

Связанная проблема, но более относящаяся к загрязнению припоя, платы или компонента — потеря или несмачивание. В рамках данного сообщения предполагается, что компоненты до пайки находятся в хорошем состоянии. Наилучшим опытом, предотвращающим появление указанных дефектов, является, хорошо зарекомендовавший себя, процесс входного контроля, объединённый с тестированием в расплавленный припой по стандарту IPC-TM-650 для отбраковки загрязнённых или окисленных компонентов.

Рассмотрение конструктива

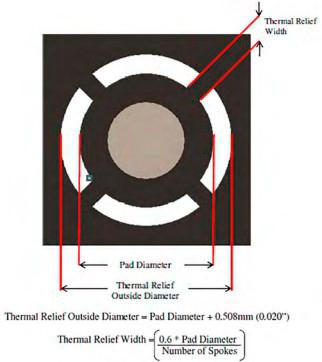

Обычной практикой является прямое соединение металлизированных сквозных отверстий с большой поверхностью меди, служащей для стока тепла при волновой пайке. Для этого, наилучшим является формирование теплопроводящего рельефа в этих областях для стока при пайке. Тепловые спицы создают изоляцию и могут значительно усилить вероятность хорошего паяного соединения.

Рис. 2 Прямой контакт металлизированных сквозных отверстий

с большой поверхностью меди способствует оттоку тепла при волновой пайке.

Наилучшая практика — создать терморельеф в этих областях теплопередачи во время пайки.

Иные аспекты охватывают несоответствие соотношения диаметра вывода компонента к диаметру металлизированного сквозного отверстия. Металлизированное сквозное отверстие, которое или слишком большое, или слишком маленькое относительно вывода, может в равной степени сказаться на недостаточности припоя. В обычной рекомендации, приводящей к хорошим результатам, диаметр отверстия в соотношении на 0.6 больше диаметра вывода компонента.

Рассмотрение процесса

Обычно, это сводится к теплопередаче или недостатку флюса, поскольку любой из них имеет равное воздействие на заполнение припоем. Наиболее частые причины: плхое проникновение флюса или имеются очень горячие профили температуры.

Такой инструмент, как флюксометр, использующий кислотную бумагу и специально созданные ПП с раавномерно распределёнными отверстиями, может использоваться для уверенности нанесения и проникновения (например, давление) достаточного количества флюса.

Рис. 3 Можно использовать флюксометр

для уверенности в нанесении достаточного количества флюса

и в его прониккновении для оптимального результата.

Рекомендуется регулярный или ежемесячный контроль, охватывая уровень или высоту волны, её ровность, температурный профиль и все параметры печи, чтобы гарантировать от появления дефектов, связанных со сдвигом процесса в оборудовании.

Пустоты припоя

Пустоты припоя или газовыделение (голые или точечные отверстия) появляются при пайке малых отверстий, при проникновении на поверхность паяного соединения. Это обычное явление при наличии влаги, которая при пайке газит из спая.

Рассмотрение процесса

Как и компоненты, ПП также чувствительны к влаге, однако, они обычно не обрабатываются тем же способом, как влагочувствительные компоненты. Как правило, все ПП должны соответствовать MSL 3 и обрабатываться как и другие влагочувствительные устройства.

Наилучшей практикой является запайка ПП в пакеты и открытие их прямо перед использованием. Увеличенные периоды между термоцикличными операциями такими, как оплавление поверхностного монтажа и волновая пайка, должны быть рассмотрены в период рассмотрения времени выдержки. Если плата не пропаяна в течении 72 часов после предшествовавшей термоцикличной операции, то она должна быть выдержана в печи для удаления избытка влаги в соответствии со стандартом J-STD-033 или выдержана в сухом шкафу с относительной влажностью менее 5% для снижения риска её наличия.

Шарики припоя

Шарики припоя и брызги в основном обнаруживаются там, где маленькие сферы припоя прилипают к подложке, резисту или проводнику после волновой пайки. Обычно их три типа: случайные, неслучайные и брызги.

Рассмотрение процесса

Случайные шарики припоя легко адресуемы и обычно — результат избыточного флюсования до волны, нестабильность высоты волны. Если слышится «шипение», когда плата проходит над волной припоя, это — хороший индикатор того, что подогрев слишком мал или много нанесено флюса, или задана очень высокая температура волны.

Неслучайные шарики припоя появляются в тех же местах или штырях перемещения, в основном,

Брызги наиболее часты

Наилучшей практикой является использование инструментария такого, как флюксометр и WaveRIDER для контроля параллельности и оптимизации флюсования.

Рассмотрение инструментария

Области захвата в волновом паллете также вкладываются в шарики припоя. Пересмотр конструкции паллеты для истечения волны, гарантия достаточности каналов истечения или вентиляция для отхода газов при пайке могут помочь минимизировать наличие шариков припоя и разбрызгивание.

Сосульки, рожки и избыток припоя

Сосульки, флажки (рожки) и избыток припоя появляются когда ПП находится в процессе пайки, собирая слишком много припоя или образуется нежелательный выступ припоя на соединении. Наиболее известный вкладчик — процесс.

Рассмотрение процесса

Безусловно, наиболее частая причина — температура ванны волны припоя, которая слишком низка или есть недостаточная выдержка на ванне припоя. Как наилучшая практика рекомендуется выдержка 3−5 секунд для формирования подходящего спая. Инструментарий такой, как OvenRIDER, может зафиксировать смещение температуры ванны припоя. Рекомендуется всегда регулярно измерять температуру ванны припоя для уверенности в соответствии. Считываемая температура ванны волны припоя на установке не всегда соответствует действительности и должна быть отслежена.

Предотвращение дефектности совершается наилучшим способом через внедрение наилучших практик: пересмотр конструктивов и внедрение контроля процесса по ключевым параметрам волны таким, как температура ванны припоя, подогрев, выдержка, параллелизм и оптимизация флюса.

Такие действия, как конструирование для производства (DFM) или конструирование для сборки (DFA), могут сэкономить много времени при применении правил проектирования для обеспечения учета конструктивных особенностей в отношении ПП: тепловые требования, совместимость с производством и связанные с ними факторы определяются на ранних этапах цикла проектирования, когда изменения могут быть реализованы с минимальными затратами.

Очень важна согласованность со стратегическими производственными партнёрами на ранних стадиях, чтобы обеспечить соответствующий отклик по всем аспектам конструирования, поскольку конструктив может повлиять на долговременную жизнеспособность и стоимость продукта на протяжении всего жизненного цикла.

*************************

Во взаимовыгодной работе обеспечена информационная поддержка, консультирование, сопровождение технологического процесса, правильная расстановка подобранного оборудования, его поставка, наладка, сервис и обеспечение базовыми и расходными материалами.

|

.

|

. (флюсы, |

.

|

. (припои) |

По возможному сотрудничеству в технологиях

Электронная почта: office@bmptek.ru

Тел. +7 (921) 895−1422, (812) 994−9502

Управляющий проекта — Алексей Леонов