Механизм отказов сквозных отверстий и использование стресса, как инструмента, часть 1.

Механизм отказов сквозных отверстий и использование стресса, как инструмента, часть 1.

(перевод статьи из журнала «The PCB Magazine», июнь 2018, автор статьи — Michael Carano,

Введение

Обращение к первопричине дефекта — непростая задача. Как много раз упоминалось в данной колонке на протяжении последних нескольких лет, дефект может иметь свою предысторию в процессе или нескольких стадиях процесса, удалённых из операции, где дефект проявил себя. В текущей редакции «Проблемы в вашей ванне» будет показана трудность анализа по обнаружению дефекта, когда сделаны некорректные предположения (и, таким образом, выводы). Далее будет проиллюстрировано использование соответствующего инструмента для изучения проблемы, сбор дополнительных данных, подтверждающих действительную проблему дефекта.

Проблема

В данном примере изготовитель был в процессе оценки различных процессов химического меднения. В то время, как первоначальное и последующее производство были удовлетворительными, дефект был замечен через несколько недель. Вначале был обнаружен на схеме платы разрыв. Микрошлиф выявил разрыв в гальванической меди после погружения в припой. Изготовитель далее решил сделать дополнительное испытание нагрузкой внутренних соединений из решений по печатным платам. Группа по мозговой атаке явно почувствовала, что эта проблема должна относиться к процессу химического меднения. Ещё не было явной очевидности в поддержке именно этого предположения.

Далее следует описание процедуры поиска обнаружения проблемы. Но вначале, немного о стрессовом тестировании.

Стрессовое тестирование и механизм

Стрессовое тестирование — стандартный механизм метода анализа отказа в производстве на протяжении двух десятилетий. Стрессовое тестирование является инструментом для внутреннего дефекта платы и позволяет изготовителям и поставщикам химикатов/материала сделать улучшения в производственном процессе для увеличения долговременной надёжности. Эти улучшения не являются исключительными для процесса и материалов так, как конструктив платы может также сказываться на дефекте.

Стрессовая нагрузка имеет возможность как эффективного и быстрого определения целостности сквозного отверстия, так и — уникальную возможность выявить наличие и уровень последующего отслоения в многослойной печатной плате. Обычный тестовый купон имеет две схемы на купоне: силовую схему прямого нагрева межсоединения и схему для измерения нагрузочного стресса и напряжения в цилиндре сквозного отверстия.

Этот тестовый метод (IPC-TM-650,2−6-26A) измеряет количество циклов до отказа на специально разработанных купонах, подвергаемых термоциклированию пропусканием тока по схемам, нагреваемым изнутри купона, примыкающим к сквозным металлизированным отверстиям. Дефект определяется как 10% увеличение сопротивления сквозного металлизированного отверстия.

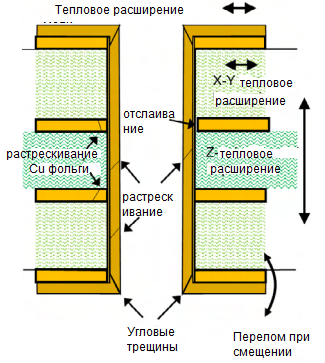

Короче, есть любое количество факторов, способствующих дефекту: или химическое меднение к последующему межсоединению, или отказ гальванической меди в самом отверстии. С точки зрения отказа сквозного металлизированного отверстия или последующего межсоединения, теплопередача — основная причина отказов. На рисунке 1 схематически показаны ключевые дефекты сквозного металлизированного отверстия, индуцированные теплом.

Рис. 1 Распространённые механизмы отказов в сквозных металлизированных отверстиях

Первичная причина растрескивания цилиндра — несовпадение КТР смолы и гальванической меди. Это имеет место по оси Z. Перемещение в плоскости Х-Y более ограничено, чем по оси Z

Со всей этой информацией куда идти изготовителю? Определённо, использование высокой температуры стеклования, материалов с низким КТР даёт преимущество в улучшении надёжности. Но сколько стоит дополнительный материал? Кроме этого, изменение материала будет определённо сказываться и на других аспектах платы, включая электрические свойства, которые могут не соответствовать конечному пользователю.

Внутренние дефекты такие, как отслаивание гальванической меди (или химической, или гальванической) от внутреннего слоя, являются иным механизмом отказа, относительно приведённого выше. Хорошая новость в том, что стрессовое тестирование может отличаться между растрескиванием цилиндра и отслаиванием от внутренних слоёв. Плохая новость в том, что оба — дефекты. Однако, понимание того, какова природа дефекта может привести к решению проблемы его устранения.

Поэтому, принимая материал, как есть, и конструктив платы, как есть, вначале следует описать дефект и поработать над исправлением процесса.

Обнуление проблемы

Как описано ранее, несколько плат отбракованы

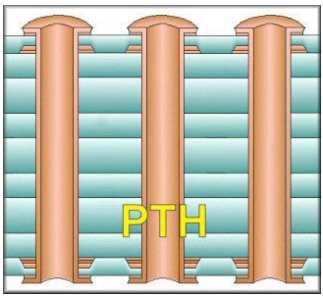

Рис. 2 Стрессовый купон GT408000

Купон стрессовой нагрузки с металлизированными сквозными отверстиями, размером 126.9 мм х 17.8 мм, толщиной 3.2 мм при 6-слойной МПП. Этот купон разработан на двух независимых решётках с шагом 1 мм и 2 мм. Максимальный размер отверстия/площадки для 1 мм решётки 0.38 мм просверленное отверстие и площадка — 0.7 мм как на силовой, так и на нагрузочной схеме. Максимальный размер отверстия/площадки для 2 мм решётки 1.42 мм просверленное отверстие и площадка — 1.73 мм на силовой схеме.

Тестовые образцы, как описано здесь, произведены изготовителем в производственном цикле. Один комплект образцов покрыт химической медью в старом составе. Другой комплект — в новом составе. Все другие операции процесса были идентичны.

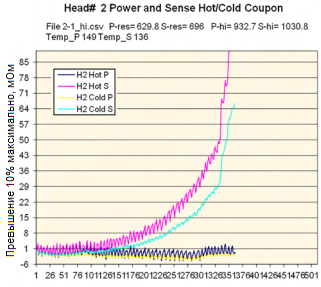

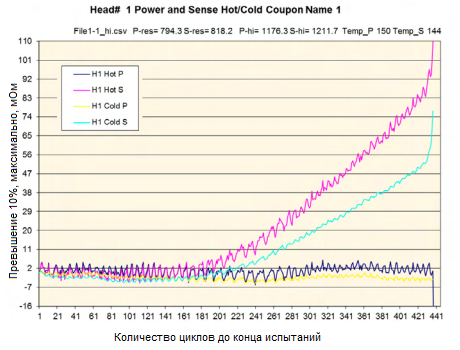

Несколько других купонов были подготовлены к испытаниям с нагрузкой. Первоначальные результаты нагрузочных испытаний приведены на рисунке 3.

Количество циклов до конца испытаний

Рис. 3 Измерение сопротивления для двух независимых схем.

(Р — силовая схема для прямой теплопередачи внутренних соединений и измерения изменения сопротивления.

S — схема для измерения изменения сопротивления сквозного металлизированного отверстия или цилиндра.

Результаты на образцах со старым химическим меднением.)

Рис. 4 Измерение сопротивления двух независимых схем.

(Р — силовая схема для прямой теплопередачи внутренних соединений и измерения изменения сопротивления.

S — схема для измерения изменения сопротивления сквозного металлизированного отверстия или цилиндра.

Результаты на образцах с новым химическим меднением.)

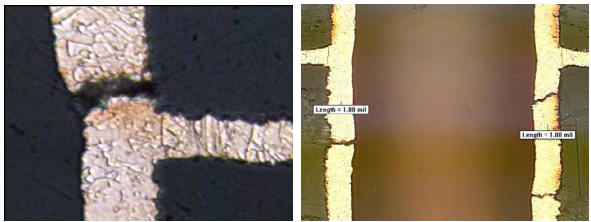

На рисунке 5 показаны результаты на микрошлифах образцов после циклических испытаний силовой нагрузки.

Рис. 5 Увеличенный вид микрошлифа сквозного металлизированного отверстия (слева); более объёмный вид — справа. Явный дефект растрескивания цилиндра.

Явно видно, что дефект в цилиндре относится к плохой пластичности осадка кислой электролитической меди. Не просматривалось частичное заполнение недоотверждённой смолой, которое могло быть при избыточном расширении по оси Z.

Ясно, что причина дефекта осталась в пределах сквозного металлизированного отверстия. Если бы наблюдалось значительное изменение в межсоединении, то можно было бы предположить, что уменьшенная прочность химического меднения в межсоединении вносит вклад в дефект. Но, в данном примере, этого не наблюдалось. Дефект ясно показан в пределах металлизированного цилиндра отверстия.

Таким образом, возможными вкладчиками в дефект сквозного отверстия являются:

-

Тонкая электролитическая медь в некоторых областях отверстия (плохая рассеивающая способность, шероховатое просверленное отверстие, слишком малой ток металлизации).

-

Столбчатая структура зерна гальванической меди (осадок с плохой пластичностью).

Для понимания иерархической природы дефекта это может быть описано наилучшим образом, как следующее: если цилиндр сквозного металлизированного отверстия прочен (или качество созданного внутреннего межсоединение очень плохое), то внутреннее, планарное соединение получит повышенный/расширенный уровень нагрузки, приведя к отказу. Если цилиндр сквозного металлизированного отверстия не столь прочен, то растрескивание цилиндра будет полностью превосходить характеристику межсоединения, не давая стрессовому напряжению распространяться по медной фольге внутреннего слоя, вызывая микротрещины. Собранные данные и их визуализация на микрошлифах ясно показывают природу дефекта в металлизированном цилиндре.

Инженер, изучающий график изменения сопротивления и использующий количественные данные циклов на отказ, может получить представление о характере дефекта. Очень важно, чтобы был идентифицирован фактический режим отказа.

******************************

Компания «БалтМедиа Партнёр» помогает производителям электроники по внедрению и освоению на российском рынке эффективной техники и технологи ведущих разработчиков, поставляя, помогая и консультируя по составам обработки: обезжиривание, декапирование, травление, активирование, химическая металлизация и электролитическое меднение, финишные покрытия, подготовка и нанесение защитные покрытий.

По возможному сотрудничеству следует использовать следующий контакт:

Электронная почта: office@bmptek.ru

Тел. +7 (921) 895−14−22

Управляющий проекта — Алексей Леонов