Лучшие советы для успешного процесса покрытия

(журнал Design007, январь 2022, Phil Kinner — технический директор компании «Electrolube»)

![]()

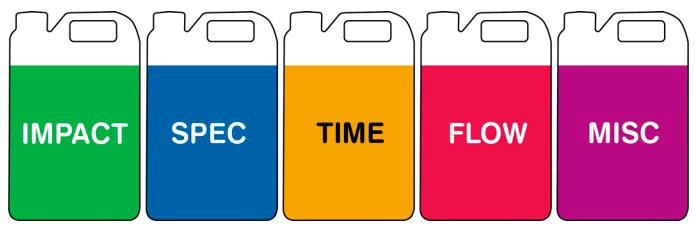

Конструкция платы, время цикла и нанесение покрытия — всё может влиять на продвижение разработчика к успешному процессу покрытия, на какие ключевые факторы следует обратить внимание? С увеличением плотности сборок, сокращением веса корпусов, использование конформных покрытий стало необходимым для защиты модулей сборок от воздействия окружающей среды и обеспечения приемлемой надёжности, особенно при работе в агрессивных средах.

1. Как конструктив платы влияет на процесс покрытия?

Конструктив платы существенно влияет на успешность покрытия путём применяемых методов и степенью охвата покрытием, достигаемою за время цикла. В основном, чем меньше поверхность платы, свободная от покрытия, тем быстрее будет время цикла. Если время цикла очень продолжительное, то необходимо решить: или определить наиболее уязвимые участки сборки и сфокусироваться на этой площади во время цикла, или разделить покрытие по нескольким рабочим местам.

Конструктор должен знать, что покрытие кромок сборки не рассматривается как дополнительное преимущество в большинстве применений. Большинство стандартов конструирования не допускают, чтобы внутренние проводники были ближе, чем 0.63 мм от края платы. Фрезерование кромок платы приведёт к засаливанию эпоксидной смолой срезаемых стекловолокон или армирующего материала, закрывая внутренние слои. Конструктор мог бы обозначить покрытие кромок платы, где не должно быть такое засаливание как, например, при скоринге, пробивке или срезанном крае.

Единственная площадь, где конструктора реально помогают производству, это — указать на чертеже где покрытия являются необязательными или не имеют значения.

Другой полезной тактикой является размещение контактных колодок и компонентов, которые не должны покрываться вдоль одной стороны сборки для упрощения нанесения конформного покрытия. При этом может быть использована, как альтернативная методология, технология покрытия погружением, ускоряя и удешевляя процесс. Также, следует избегать крупных участков дискретных компонентов, обладающих сильной капиллярностью и создавая серьёзную проблему для нанесения покрытия. Конечным результатом часто являются области без покрытия / защиты на плате, а также — области чрезмерной толщины, которые подвержены растрескиванию под напряжением, расслоению и другим дефектам покрытия.

Аналогично, присутствующие высокие компоненты создают теневые зоны или труднодоступные места. Разбрызгивание — иная связанная с этим проблема. Хитрость заключается в том, чтобы избегать размещения высоких компонентов рядом с компонентами для обязательного покрытия.

2. Как указать необходимую толщину покрытия?

Когда указывается толщина покрытия на чертеже, то на практике измеряют покрытие на плоской, незанятой площади сборки, а не на участках, к примеру, выводов компонентов. Т.к. Многие современные сборки очень плотные с компонентами, то, часто трудно найти плоское, незанятое место. Потому, в общей и допускаемой практике использование контрольных купонов для таких измерений.

Конструкторам необходимо знать, что номинальная толщина замеряется на плоской, незанятой площади или на купонах, не совпадая с толщиной покрытия по краям или на выводах интегральных схем (ИС), где толщина может 1 мкм или менее при номинальной толщине 25 мкм или 50 мкм. В одном из последних исследований IPC «Конформное покрытие — Состояние промышленности», в некотором роде, раскрыты глаза для многих, кто полагал, что везде наносится покрытие толщиной 25 мкм.

И вновь, ключом является то, что номинальная толщина покрытия — это только индикатор процесса; действительное покрытие выводов и компонентов гораздо важнее для надёжности сборки и это необходимо понять всеми сторонами. Цель возможность покрытия в максимальной степени, необходимо изготовить микрошлиф для понимания того, как прошёл процесс в критической точке. Отдельный купон покажет только изменился ли существенно сам процесс.

3. Почему важно время цикла покрытия?

Время цикла покрытия это — критическое требование в Бережливом производстве, чтобы не сомневаться, что время производственного такта удовлетворяет поддерживать сбалансированность производственной линии. Преимущество времени цикла покрытия в том, чтобы быть как можно скорее, чтобы гарантировать, что любая накопленная продукция может быть обработана быстро при остановке

Если посмотреть на установку селективного покрытия, к примеру, нанесение полос покрывающего материала можно запрограммировать на остановку и запуск по требованию, для создания рисунка, избегая таких участков, как переключатели, контактные колодки и точки контроля, которые не должны покрываться, предотвращая помехи с формой, посадкой или функцией. Осаждаемые полосы обычно шириной 8−15 мм для оптимальной точности и минимального перекрытия, и разбрызгивания. Когда площадь должна покрываться по ширине менее 8 мм, необходимо использовать этап дозирования, убивающий время цикла. Благодаря комбинации точности установки по X/Y, динамической текучести материала и топографии компонента, обычно можно находиться в 2−3 мм от закрытых зон для удобного и повторяемого покрытия. Поэтому, необходимо покрывать и выдерживать 2−3 мм друг от друга, чтобы не создавать проблему, и вновь, дозирование — часть процесса, убивающая время цикла.

4. Как улучшить распределение покрытия?

Для многих покрытий трудно ограничить растекаемость

Растекаемость покрытия также важна для низко стоящих компонентов таких, как BGA или CSP, которые могут скрывать под собой микроотверстия. Покрытие может просочиться под низко стоящий компонент и ниже через отверстие на другую сторону сборки. Для устранения такой проблемы отверстия под низко стоящими компонентами может быть прикрыто припойной маской или подходящим материалом, заполняющим отверстия. Кроме этого, наличие конформного покрытия под BGA, к примеру, может значительно уменьшить надёжность паяного соединения.

5. Какие иные процессы могут влиять на покрытие?

Остатки флюса несмываемых припойных паст, селективная или волновая пайка могут существенно повлиять на адгезию покрытия и защитную функцию в отношении сборки. Всегда необходимо изучить совместимость до внедрения покрытия в несмываемый процесс и позаботиться о том, чтобы процесс пайки оставался под строгим контролем.

Конструктор должен быть идеально осведомлён о том, какие технологии могут существовать на производстве, следуя применённому покрытию и его отверждению, т. к. другие материалы, как термические смазки / шпаклёвки и химикаты переделки / ремонта могут влиять на целостность и общие характеристики покрытия. Также, когда выбираются адгезивы для сборок, всегда необходимо позаботиться о том, чтобы гарантировать совместимость с выбранным материалом покрытия и процессами. Несовместимые адгезивы могут оказывать пагубное воздействие на характеристики покрытия.

Начав разговор о важности принятия обоснованных конструкторских решений на ранней стадии, важно понять, «что влияет и на что» на поверхности платы, чтобы обеспечить успешное нанесение соответствующего покрытия.

************************************

Компания «БалтМедиа Партнёр» помогает производителям электроники во внедрении и освоении на российском рынке эффективной техники и технологии ведущих разработчиков, поставляя материалы и оборудование, сопровождая и консультируя по составам обработки: обезжириванию, декапированию, травлению, активированию, химической металлизации и электролитическому меднению, финишным покрытиям, подготовке и нанесению защитных покрытий.

По возможному сотрудничеству рекомендован следующий контакт:

Тел. +7 (921) 895−1422, (812) 994−9502

Электронная почта: office@bmptek.ru

https://bmptek.ru

http://facebook.com/valerydic2021/

Управляющий проекта — Алексей Леонов