Как автоматизировать жидкостные процессы

(перевод статьи

Рис. 1 Пристроенный

При рассмотрении автоматизации производственной линии печатных плат внимание перекладывается на то, что нужно внедрить для новой технологии. Хорошая новость в том, что автоматизировать линию проще, чем думается. Несмотря на новое или поработавшее уже оборудование, автоматизация может быть проще завинчивания нескольких винтов или соединения пары проводов.

Автоматизация производственной линии теперь легче, чем ранее, благодаря недорогому, созданному под заказчика

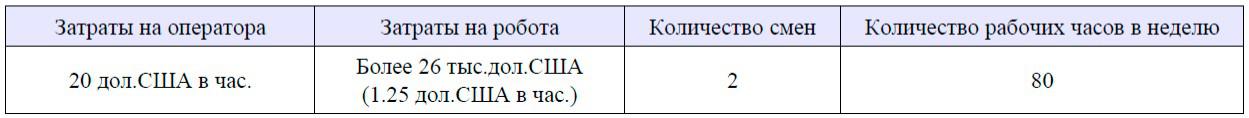

Табл.1 Затраты и параметры для сравнения с вариантом загрузчик.

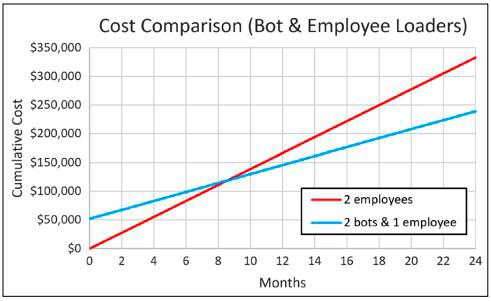

Рис. 2 Сравнение затрат между текущим производственным процессом с двумя операторами относительно двух

Данные из таблицы 1, предполагая одинаковый объём производства. График показывает, что долгосрочные затраты

На подъёме снижения затрат можно переключить работников на обслуживание оборудования, улучшая срок службы и эффективность. При таком совпадении с желаемым на производственной линии ПП есть несколько необходимых соображений для начала.

Как много нужно

Перед рассмотрением автоматизации процесса

- как много заготовок в день для обработки?

- Какова скорость конвейера?

- Как велики заготовки?

- Как много производственных линий (количество заготовок параллельно на том же конвейере)?

- Существуют ли прокладочные листы, которые необходимо снять перед загрузкой или поместить между заготовками при сходе с конвейера?

В большинстве случаев понадобится только два

Это необходимо, чтобы поддержать полную эффективность производства, поскольку каждое движение робота- загрузчика должно быть полезным.

Основные потребности для роботов-загрузчиковzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzz

Одно из основных знаний о загрузчиках то, что они не требуют много ресурсов для работы. Основные потребности в электропитании, воздухе и размещении.

Некоторые роботы могут работать от подключения к 9 В настенной розетке. Хотя они могут подключаться к розеткам, желательно спланировать и обеспечить силовой источник рядом с местом работы робота. В целях безопасности лучшим является постоянное подключение, избегая длинных кабелей.

Воздушное подключение должно быть относительно простым ресурсом для робота. Поскольку оборудование жидкостных процессов использует сжатый воздух

Место размещения — другой ресурс для робота. К счастью,

Эти лотки должны быть немного больше, чем заготовки для обработки, при этом, если используются прокладки, то для них также нужны лотки. Если планируется повторно использовать прокладки или перештабелировать обработанные платы прокладками, то потребуются дополнительные лотки для прокладок.

Заключениеzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzz

Подготовка жидкостного процесса к автоматизации достаточно проста, а большинство требований легко запланировать. Обеспечив всё необходимое и запланированное, просто подключайте и используйте. Появится время поработать с программой и разработкой маршрута для робота. После этого, получится линия с автоматизированным жидкостным процессом, работающая часами без вмешательства оператора.

************************

Компания «БалтМедиа Партнёр», работая в содружестве с изготовителями оборудования для оснащения сборочно- монтажного производства, решает индивидуально с каждым заказчиком, как правильно выбрать необходимое оборудование и эффективно выстроить производственный процесс, сопровождая его поставками расходных и базовых материалов. Для совместной работы используется следующий контакт:

Тел. +7 (921)895−1422. (921)994−9502

Электронная почта:

office@bmptek.ru

bmptek | Каталог

Управляющий проекта — Алексей Леонов