Гибкие платы и поверхностный монтаж в линии

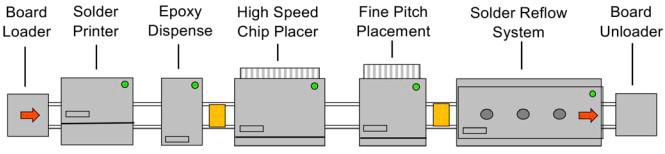

Рис. 1 Базовая компоновка конвейерной линии поверхностного монтажа

20 Декабря 2022 года

Размещение компонентов поверхностного монтажа (SMD) на вытравленный рисунок медных площадок гибких плат (ГПП) не то же, что процесс сборки жёстких печатных плат. Для максимальной эффективности роботизированной сборки и увеличения выпуска ГПП

Конвейерные системы, хотя и регулируются, оснащены двумя параллельными держателями для поддержки и перемещения платы от одной установки к другой. При лёгком размещении жёстких ПП на конвейере, работа с гибким материалом в производственных условиях потребует обеспечения поддержки тонких, плёночных схем на каждой стадии сборочного процесса. Для мелкого и среднесерийного процесса могут быть подготовлены поддоны для ГПП на каждой стадии сборки, а для крупносерийной сборки нужно более эффективное решение.

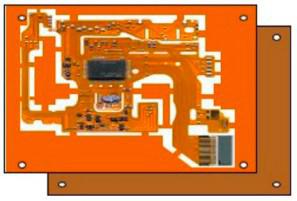

Для более прочного крепления на конвейере, ГПП, поставляемые изготовителем, могут иметь жёсткий носитель под платой. На рисунке 2 показана довольно сложная односторонняя сборка ГПП.

Рис. 2 ГПП в одном размере с заготовкой

Без преимуществ жёсткого поддерживающего материала и соответствующего ГПП носителя точное нанесение пасты и аккуратный монтаж компонентов невозможны.

Производственники нашли многообразные решения для панельного расположения ГПП, как для эффективной обработки, так и — для поддержки крпноформатных и малых ГПП в процессе сборки- монтажа:

- единичный формат (средне- и крупноразмерные ГПП);

- формат с многоразмерными ГПП (расположение по строкам и столбцам);

- Вписанный формат (максимально используемая площадь).

При работе с маленькими ГПП многоразмерный формат носителя наиболее подходит с точки зрения эффективности и экономичности.

Размещение гибких платzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzz

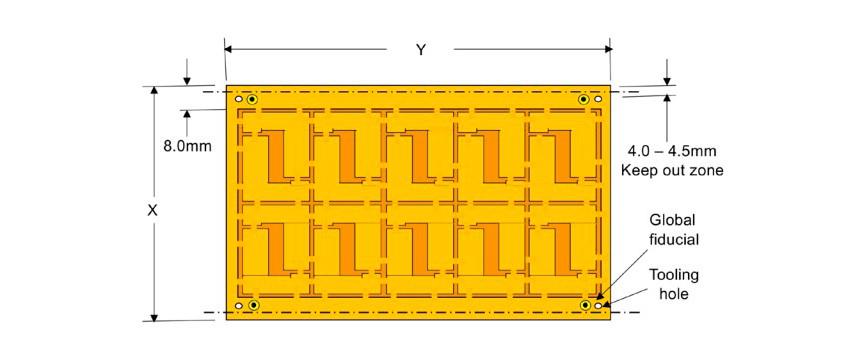

Мультиплицированное размещение на носителе показано на рисунке 3, максимально группируя гибкий материал малых, разноразмерных ГПП. Пример показывает ГПП в противоположном направлении или во вписанном формате.

Рис. 3 Противоположная ориентация на многоразмерном формате носителя.

Ключевые аспекты, необходимые для автоматизированной сборкиzzzzzzzzzzzzzzzzzzzzz

- Зазор кромок

подложки-носителя должен обеспечить беспрепятственный доступ к поддерживающей ленте конвейера. - Потребуется два или более инструментальных отверстия, размещённых вне ГПП для последующего надёжного разделения сборки от носителя.

- Такое же количество реперных знаков потребуется около кромок носителя для регулировки в процессе нанесения пасты припоя. В установке нанесения припоя используется камера по реперным знакам для точного размещения трафарета по расположению площадок индивидуальных плат в пределах центральной части носителя.

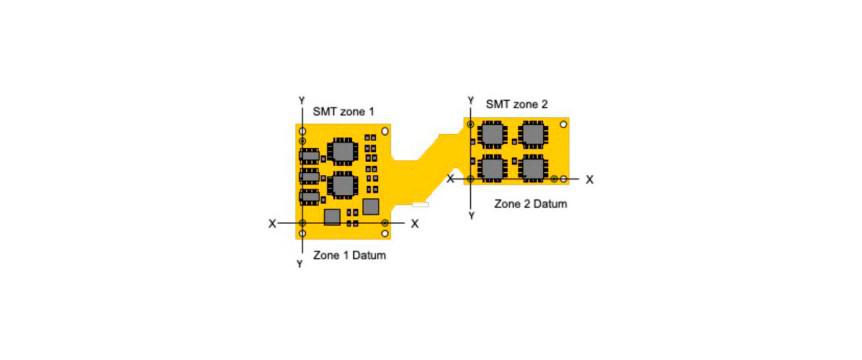

В дополнение к реперным знакам потребуется ещё два или более для зоны монтажа компонентов для прецизионного автоматизированного монтажа. Использование многочисленных реперных меток в рамках зоны монтажа компонентов уменьшает различные усадки или искажения на гибких материалах.

На рисунке 4 приведён пример ГПП с компонентами SMT, смонтированные в двух зонах, разделённых узким межсоединением. Множество реперных знаков обеспечит жёсткий допуск в каждой зоне или в области выводов, без необходимости поддержания фиксированного расстояния между гибкой частью и областью выводов компонентов.

Рис. 4 Размещение реперных знаков для двух областей монтажа компонентов.

Особенности в размещении реперных знаковzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzz

Оптимальный реперный знак — простой, медный круг, просматриваемый на поверхности или через покрываемый материал. Отверстия в окружающем реперный знак покрытии и покрывающем плёночном слое должны подстраиваться под необходимый зазор для гарантии от наплыва на знак во время наслаивания покрывающей плёнки.

- Оптимальный реперный знак — рисунок круглой площадки диаметром 0.25−0.50 мм.

- Обеспечивает визуальный доступ к размещению реперного знака, защитная маска или покровная плёнка должны обеспечить зазор вдвое больший от радиуса знака (2R).

- Размещение реперного знака должно ясно просматриваться на носителе или на внешних кромках платы минимум в 4.75 мм, обеспечивая высокий контраст.

Для вытравленного медного реперного знака не требуется покрытия, но, если вторичное покрытие наносится по меди, согласно спецификации, то конструктор разработчик должен быть уверен, что плоскостность поверхности реперного знака находится в пределах 0.015 мм.

Завершающий комментарийzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzz

Когда намечается многообразие плат для подложки, конструктор ГПП должен попытаться скоординировать окончательный размер

**************************

Компания «БалтМедиа Партнёр» участвует в индивидуальном решении заказчика при рассмотрении того, как правильно выбрать необходимое оборудование и эффективно выстроить производственные процесс, сопровождая его поставками расходных и базовых материалов. В рамках политики импортозамещения обеспечивается плавный переход к обеспечению от поставщиков «дружественных» стран, не нарушая сложившийся уклад российских производителей электроники.

Для совместной работы используется следующий контакт:

Тел. +7 (921) 895−1422, (921) 994−9502

Электронная почта:

https://bmptek.ru

Управляющий проекта — Алексей Леонов