Гибкая металлизация, часть 2.

Гибкая металлизация, часть 2.

(перевод статьи из журнала «The PCB Magazine», июль 2018, автор статьи — Michael Carano,

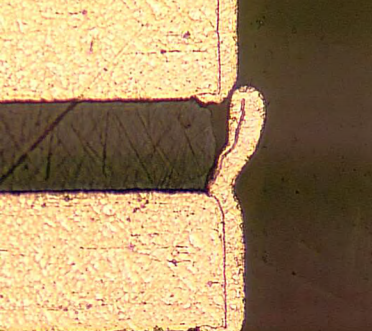

Ранее сообщалось в публикациях колонки и литературе об отслаивании химической меди от полиимида. Главной причиной является образование пустот, вызванное отслаиванием или вспучиванием (рисунок 1).

Рис. 1 Гибкая плата. Перед металлизацией очищена от смолы плазмой.

Предположено, что вспучивание возникает

-

Избыточная каталитическая адсорбция чрезмерного химического меднения.

-

Сильно напряжённый осадок химической меди.

-

Плазменные загрязнения привели к плохому сцеплению химической меди.

-

Сильно активированная поверхность смолы

из-за плазмы. -

Плохая рельефность поверхности

из-за плазмы.

Часто промышленники прибегают к повторному пропусканию печатных плат через химическое меднение в надежде, что это закроет пустоту и предотвратит дальнейшее вспучивание. Помните! «Надежда — не стратегия!»

Обнаружено, что плазменная очистка от смолы оставляет поверхность отчасти инертной. Это важно, чтобы промышленник работал в очень тесном контакте с поставщиком плазмы для гарантии оптимальности процесса. Также важно, чтобы частицы от процесса плазменной очистки были удалены до химического меднения.

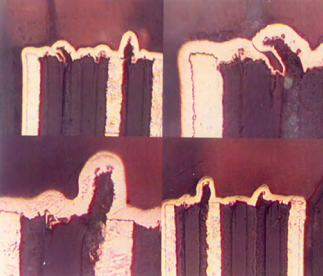

Как это часто бывает, конструктивы гибких плат на адгезивной основе — другой вызов достижению металлизации без пустот.

Рис. 2 Избыточное воздействие на адгезив

Считается, что если наблюдается проблема пустот с определённым гибким или

В данном случае, модифицированная означает исключение набухания в растворителе (Н-Метилпирролидоне или бутил-каустике) и оставляя только погружение в раствор перманганата, с последующей нейтрализацией.

Другим критичным фактором успеха являются рабочие и химические условия процесса химического меднения. Эти ключевые аспекты будут теперь представлены более детально. Многое из того, что детализировано ниже, является результатом испытаний к окружающей среде. Эти эксперименты дали несколько важных информационных аспектов.

После нескольких экологических и иных испытаний наилучшими условиями устранения отслаивания химического покрытия является внедрение известного химического процесса меднения с низкой скоростью осаждения. Таким процессом является химическое меднение со скоростью осаждения 0.025−0.038 мкм/мин. при выдержке в растворе. Это достигается несколькими модификациями существующего процесса.

Дальнейшим замедлением осаждения служит снижение количества осаждённого катализатора на основе палладия на диэлектрические материалы. Это связано с уменьшением количества очистителя/кондиционера, а также — концентрации катализатора. Конечно, это помогает, если химизм очистителя/кондиционера разработан для снижения толщины каталитического слоя, адсорбированного на полиимидном материале. Снижение толщины каталитического слоя и количества палладия на материале, улучшает адгезию и снижает тенденцию к вспучиванию химической меди от подложки.

Полиимидные материалы

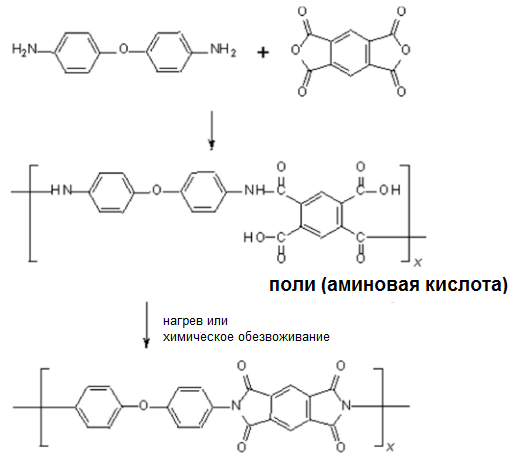

Это — хорошая идея вновь посмотреть на химизм в гибких полиимидных материалах. Полиимидные материалы — результат реакции конденсации диангидрида и диамина

в диполярном апротонном растворителе таком, как диметилформамид (ДФА) и диметилацетамид (ДМА). Поли (аминовая кислота) превращается в полиимид при тепловой имидизации. На рисунке 3 показана реакция синтеза полиимида. Полиимид имеет исключительную стойкость к растворителю, высокой температуре и хорошие электрические свойства.

Рис. 3 Синтез полиимида

Один из ответственных аспектов металлизации это — способность активировать металлизируемую подложку.

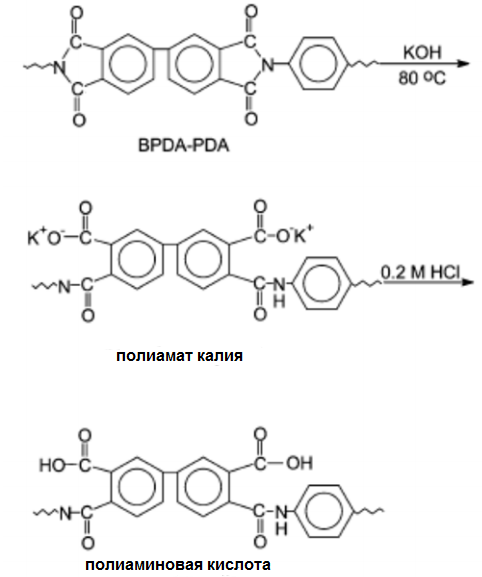

Амиды, такие, как полиимид, являются такими материалами. Амиды и имиды наименее активные производные карбоновой кислоты. Однако, они подвержены воздействию сильного основания и кислоты (нагрев). Основной гидродиз амида показан на рисунке 4, использован 1 М раствор КОН при 80°С в течении 20 минут, с последующей обработкой в 0.2N растворе HCl при комнатной температуре в течении 5 минут.

Очень рекомендуется учесть эти процедуры при попытках металлизации полиимида. Ссылка на это, как предшествующий этап.

Успешная металлизация гибких

Несколько дополнительных предостережений

-

Не все процессы химического меднения одинаковы.

-

Плазма оставляет поверхность в инертном состоянии, при котором не легко получить адгезию и нанести покрытие.

-

Уделите внимание параметрам подготовки металлизации и сузьте рабочий диапазон, если необходимо.

-

Гибкие

и гибко-жёсткие более не являются аналогами FR-4.

Рис. 4 Обработка полиимидных подложек. Реакция КОН с амидами.

******************************

Компания «БалтМедиа Партнёр» помогает производителям электроники по внедрению и освоению на российском рынке эффективной техники и технологи ведущих разработчиков, поставляя, сопровождая и консультируя по составам обработки: обезжириванию, декапированию, травлению, активированию, химической металлизации и электролитическому меднению, финишным покрытиям, подготовке и нанесению защитных покрытий.

По возможному сотрудничеству следует использовать следующий контакт:

Электронная почта: office@bmptek.ru

Тел. +7 (921) 895−14−22

Управляющий проекта — Алексей Леонов