Флюсы и очистка: насколько чистое чисто?

.

20 августа 2021 года

Флюсы и очистка — взаимозависимы: одно не может рассматриваться без другого. Выбор флюсов и процессов очистки играет критическую роль в выходе годной и надёжной продукции при электронной сборке. По завершении пайки любой

В данном сообщении рассматриваются различные типы флюсов и почему они используются, с последующим рассмотрением различных типов очистителей и процессов. В последующем будут рассмотрены требования к очистке, чтобы знать: достаточно ли были очищены платы, удовлетворяя функциональным требованиям предусмотренного применения.

Почему мы используем флюс?

Мы используем флюс, чтобы соединить две металлические поверхности. Соединение осуществляется сваркой или пайкой. По сути это то же самое, за исключением того, что производится при различных температурах. В этих процессах соединения используется флюс для удаления окислов так, чтобы обеспечить прочную связь между сопрягаемыми поверхностями. Ключевая разница между этими процессами в том, что они не нуждается очистке после сварки и пайки. Но при переходе к электронным сборкам очистка становится критичным процессом. Процесс соединения не завершается пока остатки не будут удалены. Иными словами, отказы почти определённо зависят того какие компоненты и типы флюсов были использованы.

Характерные металлические поверхности для соединения в процессе пайки это — медь и олово. Как и большинство металлов, олово и медь имеют естественную тенденцию к окислению. Однако, для создания металлических соединений между ними необходимо избавиться от окислов. Флюс помогает обеспечить свежую, чистую поверхность для создания интерметаллического соединения между медью и оловом (аналогично для

Флюсы делают и несколько других вещей при температуре пайки. Они снижают поверхностное натяжение припоя, вызывая растекание и способствуют смачиванию, которое, в свою очередь, делает возможным формирование прочных и надёжных паяных соединений. Кроме этого, они защищают припой от дальнейшего окисления во время пайки. Для дополнительной защиты от окисления иногда используется азот. Но он не играет роли в формировании интерметаллического соединения, хотя оно важно для прочного соединения.

Последовательность использования флюса

Флюс нам нужен, но есть и обратная сторона его использования. Как только что рассмотрено, флюс нужен для создания хороших спаек. Однако, когда проведена пайка, что делать с остатками флюса? Оставить их на плате или очистить их? Ответ: всё зависит… Их можно оставить или удалить в зависимости от того, как вредны эти остатки.

Типы остатков флюса или загрязнения, требующие очистки, определяются преимущественно типом используемого флюса. Также попадают при хранении и обработке галогены, оксиды и другие различные загрязнения. Использование агрессивных флюсов облегчает пайку, даже если компоненты и платы слегка окислены и загрязнены.

Процесс очистки для использования выбирается, базируясь на типе флюса, типах загрязнений и типе сборки. Например, в смешанной сборке используются компоненты как поверхностного, так и сквозного монтажа, где необходим один процесс очистки после пайки оплавлением, а другой — после волновой пайки, но полная, двусторонняя сборка поверхностного монтажа требует только одного процесса очистки после оплавления второй стороны.

При использовании несмываемых флюсов платы могут не нуждаться в очистке. В несмываемых флюсах такие химикаты, как карбоновые кислоты активируют и осуществляют свою функцию снятия окисления, а затем — выгорают, оставляя на поверхности неактивные соединения. Но несмываемые флюсы требуют чистых поверхностей для пайки. Иначе, дефекты пайки будут слишком часты.

Типы флюсов

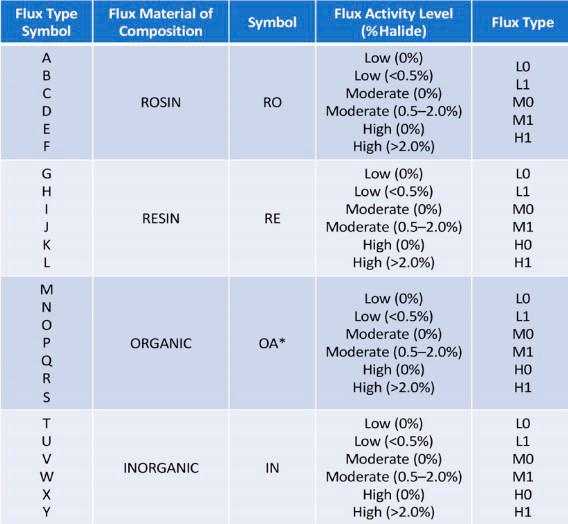

Имеется четыре основных типа флюсов, и каждый подразделяется на шесть различных категорий. Другими словами, есть 24 различных типа флюсов для выбора. Однако, последняя категория IN (неорганический флюс) не используется в электронной промышленности

Основные четыре категории флюсов: канифольные (RO), смоляные (RE), органические (OR) и неорганические (IN). Каждый тип флюса имеет три уровня активности для выбора (низкий, средний и высокий). Эти уровни: L, M и H приходят с галогенами или без них. При математическом расчёте есть всего 24 различных категорий флюса для выбора. Флюсы без галогенов имеют в конце своего наименования 0 тогда, как флюсы с галогенами — 1 на конце. Например, канифольный флюс без галогенов будет обозначаться ROL0, а канифольный флюс с галогенами будет — ROL1. Эти обозначения повторяются также у флюсов RE, OR и IN. Галогенов в L1, M1 и H1 менее 0.5%, от 0.5% до 2% и более, чем 2%, соответственно. Активность флюсов без галогенов достигается за счёт натуральных кислот. Чем выше активность флюса, тем лучше результаты пайки. Однако, более активные флюсы должны быть соответственно очищены для предотвращения коррозии. Несмываемыми могут быть флюсы RO или RE с или без галогенов. Но флюсы OR должны быть без галогенов (ORL0) по классификации, как несмываемые.

Типы очистителей и процессов

Обычно считается, что очистка сборок поверхностного монтажа очень затруднена

.

Таблица 1. Классификация флюсов на основе состава и содержания галогенов.

Конечно, если тщательно выбирать процессы очистки и оборудование, а также — контролировать процесс пайки и очистки, то очистка сборок поверхностного монтажа не должна быть проблемой, даже при использовании агрессивных флюсов. Не требуя выделения, следует, что важен хороший контроль, особенно, когда используются агрессивные водорастворимые флюсы.

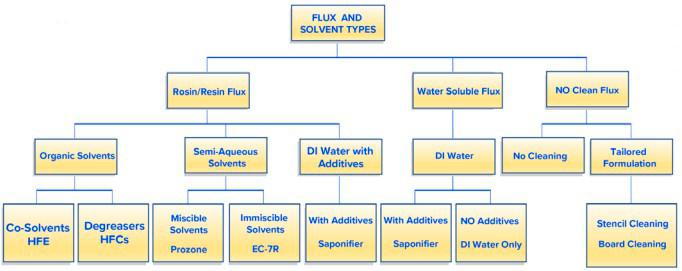

Выбор процесса очистки зависит от типа применяемого флюса. В таблице 2 сделана быстрая подборка процессов очистки для различных типов флюсов.

Канифольные и смоляные флюсы могут очищаться различными типами растворителей такими, как органические, водные или полуводные. При очистке флюсов водными растворителями добавки не требуются. Если очищаются несмываемые флюсы (иногда это нужно), то это также можно сделать этими растворителями, хотя, временами, могут потребоваться специальные композиции состава. Водорастворимые флюсы могут очищаться водой и без включения добавок.

В выбранном процессе очистки могут использоваться растворители или деионизованная (DI) вода, или комбинация их в составе. В прошлом, среди широко используемых растворителей были хлорфторкарбонаты (CFC) такие, как фреон, но они запрещены десятилетия назад

Таблица 2. Очищающие растворители для различных типов флюсов.

Существующая технология использования несмываемых или флюсов с малыми остатками не требует очистки. Однако, использование несмываемого флюса требует чистых условий рабочего окружения и изменения культуры, действуя не только на пользователей, но и — на их поставщиков. В дополнение, использование несмываемых флюсов может потребовать контроля атмосферы пайки для совместимости рабочего диапазона процесса с низкой активностью.

Применение несмываемых флюсов увеличивается

Заключение

Не важно какие используются флюсы, очистители или процессы, все они должны удовлетворять одним требованиям. При использовании более активных флюсов очистка должна быть сделана соответствующими растворителями для удаления любых загрязнений, приводящих к дефектам таким, как рост дендритов или коррозия. Но, как узнать, когда очистка достаточна? Если задать аналогичный вопрос о паяном соединении по надёжности, то ответ облегчён установленными критериями по допуску/отбраковки, приведёнными в стандартах J-STD-001 и IPC 610. Но это не так просто, когда обращаешься к вопросу как чистое чисто, даже при установленных требованиях в этих двух стандартах. В следующей публикации будут рассмотрены требования к очистке.

*************************************************

Компания «БалтМедиа Партнёр» ООО по дистрибьюторскому соглашению с «Emil Otto GmbH» решает все возникающие на территории РФ вопросы поставок, информационной поддержки, запуска и сопровождения обслуживаемого производства, поставляя все виды флюсов и концентраты, пасты и припои, а также — отмывочные жидкости.

В контактах удобно использовать следующие ориентиры:

Тел. +7 (921) 895−1422, (812)994−9502

Эл.почта: office@bmptek.ru

Управляющий проекта — Алексей Леонов