Электролитическое меднение, часть 2

Введение

Если

В серии последующих публикаций будут рассмотрены более детально технология электролитической металлизации и её воздействие на наращивание толщины меди в отверстиях и на поверхности. Будет показано функционирование активных ингредиентов в электролите меднения. Будут рассмотрены пределы контроля процесса для различных компонентов электролита и их воздействие на однородность осадка.

Электролитическая металлизация

В противовес классической первоначальной металлизации сквозного отверстия с химмеднением наращивание проводящего слоя в сквозном отверстии до желаемой толщины осуществляется электролитическим меднением. Понятно, что эти технологии пересекаются, например, в некоторых процессах первоначальной металлизации используется прямая гальваника, и наоборот, полный аддитивный процесс наращивает медь исключительно химическим способом.

Историческое предпочтение наращивания меди электролитически осуществляется

Дополнительные вызовы и сложности возникают

В производстве печатных плат используются несколько других гальванических процессов. Электролитически осаждённые

Акцентируясь на процессе кислого электролитического меднения, необходимо начинать с последовательной очистки в кислом очистителе, микротравления и кислого декапира. Кислый декапир, как вариант, если промывки после микротравления достаточно, то его можно пропустить. Однако, это применимо только при использовании микротравителей

Критичные параметры кислого электролита меднения связаны с электрическими, механическими, физическими и химическими отклонениями. Начиная с электрических параметров, плотность тока и её первичное распределение, влияют на скорость металлизации, распределение толщины и металлургические свойства, например, на пластичность, шероховатость и цвет осадка. Плотность тока по поверхности металлизации зависит от мощности выпрямителя, относительного размера анода и катода, и от их расстояния, экранирования, эффективности ванны электролизёра и электропроводности электролита. Распределение плотности тока по поверхности зависит от некоторых, ранее упомянутых параметров и, при металлизации по рисунку, рисунка схемы.

Плотность тока в сквозном отверстии зависит от следующих добавочных отклонений:

• диаметра сквозного отверстия и его соотношения к толщине платы;

• эффективности освежения (в отверстиях) электролита (перемешивания);

• кроющая способность электролита, определяется, главным образом, соотношением кислоты к меди, органическими добавками и уровнем загрязнений (выщелачиваний), перемешивающихся с органическими добавками электролита.

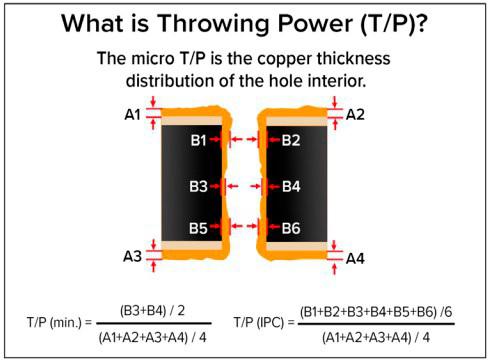

Рис. 1 Составляющие кроющей способности

На рисунке 1 кроющая способность приведена для использования в данном и последующих материалах. Реальный механизм процесса электролитического осаждения и влияние параметров процесса будут рассмотрены в последующих публикациях.

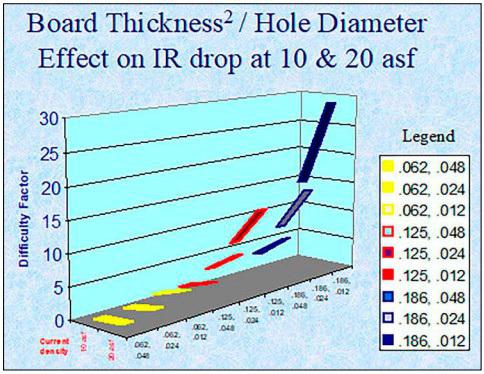

Степень трудности металлизации сквозных отверстий зависит от толщины платы и диаметра отверстий. Например, для выбранных здесь двух отверстий, оба в соотношении 10:1, одно предпочтительно для 100 мил (2.5 мм) толщины заготовки и диаметра отверстия 10 мил, а другое — для 200 мил толщины заготовки с отверстиями 20 мил. Оба конструктива имеет одинаковое соотношение.

Рис. 2 Колонка левой стороны демонстрирует толщину платы, а правая — диаметр отверстия.

На рисунке 2 показана трудность поддержания кроющей способности в зависимости от соотношения отверстия и увеличения толщины платы. Показано, что падение напряжения (IR) (или электрическое сопротивление по отверстию) увеличивается в квадратичной зависимости тогда, как диаметр отверстия (или кроющая способность) влияет на сопротивление в линейной зависимости.

*************************

Компания «БалтМедиа Партнёр», работая индивидуально с заказчиком, помогает правильному выбору необходимого оборудования и рекомендует как эффективно выстроить производственный процесс, сопровождая его поставками расходных и базовых материалов.

При заинтересованности в сопутствующей информации производству печатных плат

Тел. +7 (921) 895−1422, (921) 994−9502

Электронная почта: office@bmptek.ru

https://bmptek.ru

Управляющий проекта — Алексей Леонов