Цифровое и экологичное производство плат с помощью постоянного осаждения лазером

![]()

(октябрьский номер журнала Британского института печатных плат)

'

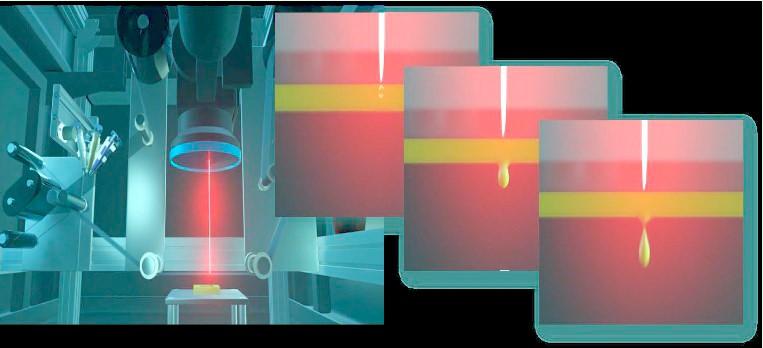

Рис. 1 Постоянное осаждение с помощью лазера

Краткое описаниеzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzz

В технологии LIFT (лазерно-индуцированный перенос) материал ровно осаждается на прозрачном плёночном носителе, проходя под лазером. Лазер выдаёт энергетический всплеск по материалу. Это приводит к постоянному капанию материала на низлежащую подложку. Капли материала могут затем спекаться или отверждаться на месте, в той же установке. Большое преимущество в том, что эта технология применима для припоя и полимеров, а также — для металлов и керамики. Различные материалы могут быть напечатаны одновременно. Новая технология открывает путь к успешному использованию и производству инновационных материалов и применений. Системы LIFT могут работать со многими материалами, имеющимися на рынке, оставляя свободу инновациям

Введениеzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzz

Аддитивное производство существует уже 3 десятилетия. Оно охватывает всего лишь 2% всего производства и используется, в основном, для прототипов инструментария.

Причина этого кроется в материалах. На сегодня технологии аддитивного производства не могут печатать сертифицированные материалы производственного назначения. Особенно это касается электронного производства. Материалы слишком вязкие для существующих 3D принтеров.

В электронике подходящие материалы должны печататься с очень большим разрешением и чёткостью. Для экономичности печать должна происходить с высокой скоростью. И окончательно, так как электронные компоненты всегда состоят из многих материалов, органических и проводящих, решение должно охватывать различные материалы.

Технология LIFT разработана ещё в 1968 году, позволяя на сегодня работать с вязкостью материалов выше 300 тыс. сПз. Технология успешно испытана на силиконе, керамике, проводящих эпоксидах и металлах. Достигаемое на сегодня разрешение до 30 мкм. На одном принтере можно работать в диапазоне от 30 до 500 мкм. Различные материалы могут быть отпечатаны одновременно, включая полимеры, металлы и керамику. Всё это происходит с большой скоростью, достигая 3 л/час или 2 тыс. капель/сек.

В производственной цепи создания электроники имеются области осаждения, печати, травления одного материала

Среди применений:

- печать проводников и заполнение отверстий;

- защитная маска, используя стойкие к припою чернила;

- осаждение припойной пасты;

- камфорное покрытие.

Технологияzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzz

В технологии LIFT вязкий материал осаждается с нижней стороны прозрачной фольги. Материал проскальзывает между двумя цилиндрическими валами для получения однородного слоя. Затем материал проходит под лазером, подвергаясь нано ударам и создавая тонкий слой паровых пузырей, приводя к одной капле материала, осаждаемого на подложку в заданном месте и с нужным разрешением.

Технология — бесконтактная, без использования масок, шаблонов или забиваемых форсунок. Все последующие процессы встроены: УФ- и тепловое отверждение происходят в лодной установке, сохраняя время и место. Возможно также лазерное спекание и удаление облоя.

По сравнению с существующими технологиями: сеткографической или струйной печати LIFT имеет преимущества. Традиционные цифровые технологии определяются размером форсунки, ограниченной вязкостью, скорость и разрешением. Нетрадиционные технологии скованы размером сетки, ограничивая толщину слоя и разрешения. Технология LIFT даёт полную свободу.

Она обладает всей цифровой гибкостью струйных принтеров, способна к печати множества материалов на разнообразных слоях. По производительности сопоставима с сеткографическими принтерами. Но разрешение выше чем у сеткографии и струйной печати. Не требуется чистка форсунок, нет сеткотрафаретов для поддержания, снижена стоимость расходов на технологию.

Применениеzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzz

Проводники могут печататься различными металлическими пастами: серебряной, медной, угольной, как показано на рисунке 2.

Рис. 2 Однослойная печатная плата с медной металлизацией и защитной маской.

Могут наноситься различные типы покрытия: защитная маска, водонепроницаемое. Возможна печать адгезивов всех типов: припойная паста, проводящий и двухкомпонентный эпоксид.

Рис. 3 Рисунок сложного проводящего слоя платы.

Есть применение и в производстве SMT. Первейший кандидат — припойная паста. Размеры шариков паяльной пасты снижаются до 100 мкм в диаметре для паяльной пасты типа 6. Большие и малые компоненты могут быть отпечатаны на одном принтере, даже при печати на других компонентах при штабелировании чипов. Для сравнения некоторые струйные принтеры достигают скорости 100 тыс. шариков припоя/час., а в технологии LIFT — 7 млн. шариков припоя/час.

Возможен заглублённый монтаж. Испытаны различные адгезивные пасты с большой однородностью печати. Достигаемая производительность более 10 тыс. капель/сек., а разрешение до 50 мкм, включая необычные формы с углами и скруглениями. Производительность более 300 мм/сек, а точность — менее 5 мкм. Разные адгезивы могут печататься вместе.

Технология LIFT обладает решением для производства внутренних слоёв многослойных плат. В новом процессе идёт цифровая печать слоя, существенно ускоряя процесс для слоёв МПП и HDI. В процессе производства металлизация и осаждение диэлектрика происходит аддитивным путём. Могут печататься многие слои, печать заполненных отверстий осуществляется наращиванием. Внешние слои при завершении обрабатываются традиционным способом. Если желательно, то защитная маска, покрытие площадок и маркировка материалам технической градации также осуществляется в том процессе LIFT.

Рис. 4 Реализация 3-мерной структуры

Многослойный процессzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzz

В новом, гибридном процессе наслаивание внутренних слоёв происходит по одному за раз. Слои диэлектрика скрепляются вместе через межсоединения отверстий с последующей проводящей схемой сверху. Возможный размер структур конструктива приведён в таблице 1.

| Элемент конструктива | Размерная величина |

| Проводник | ≥30 мкм (50 мкм без обрезки) |

| Зазор | 30 мкм (50 мкм без обрезки) |

| Сверлёное отверстие (FR4 сердцевина) | 20 мкм |

| Отверстие (не в FR4) | 60 мкм |

| Высота меди | 10 мкмм (также и 35−70 мкм) |

Табл.1 Элементы конструктива для гибридного процесса ПП, используя C.L.A.D

Медные проводники могут осаждаться шириной 50 мкм. Лазерная система может быть использована для удаления облоя меди и подрезки до 30 мкм. Отверстия менее 60 мкм могут быть заполнены медью.

Затраты времени на печать слоя платы показаны на рисунке 5. Печать металлических проводников, диэлектрического слоя и межсоединения по отверстиям занимает около 15 минут. Сверление не требуется, т. к. соединение по отверстию печатается сразу, вместе с диэлектрическим слоем. Большое количество отверстий не увеличивает время на изготовление. Нет добавочных затрат к сложности при аддитивном производстве.

Рис. 5 Затраты времени на печать слоёв платы размером 250×250 мм

Гибридная печать многослойной платы плотных межсоединений (МПП HDI) по технологии LIFT начинается с плоского медного листа, используемого сегодня в промышленности, это или плоский медный лист или лист, покрытый металлом. Например, меднёная тонкая плёнка или другим металлом любой толщины.

Диэлектрический и металлический слои осаждаются поверх медного листа с очень высоким разрешением один за другим. Технология LIFT допускает любое количество материала, поэтому, оба: диэлектрик и медь могут печататься одновременно, в любой последовательности. Также, можно добавить окончательную обработку во время печати, когда нужно подрезать избыток материала или сварить металлические проводники, где необходимо. Здесь используется тот же лазер. Может добавляться

Если медный проводник должен быть меньше предела осаждения, то он подрезается до менее 30 мкм, н оставляя частиц на диэлектрике.

Изготовление следующего слоя идентично, только вместо медных проводников соединяющие отверстия печатаются одновременно с диэлектриком. Микроотверстия надстраиваются как наслаиваются слои, поэтому сверление отсутствует. Такой процесс повторяется в зависимости от количества необходимых слоёв:

- осаждение меди и диэлектрика;

- последующая доработка;

- межсоединение отверстий и осаждение диэлектрика;

- промывка, повтор.

После наслаивания финального слоя используется дополнительная медная фольга как верхний слой. Далее пакет помещается в термопресс для усадки и скрепления. Два внешних медных слоя далее могут быть удалены, получается «сэндвич» из двух тонких медных плёнок с несколькими слоями HDI между ними.

Два внешних слоя печатаются далее по стандартному фотолитографическому процессу. Плата может быть возвращена к оборудованию LIFT для осаждения защитной маски.

Преимущества LIFTzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzzz

- Технология позволяет осаждать многие материалы проводящие, диэлектрики и защитную маску.

- Это аддитивный процесс: нет фотопечати, проявления или травления. Чистый, встраиваемый процесс, с малым отходом материалов.

- Высокая скорость производства: 15 минут на создание слоя ПП (размером 250×250 мм).

- Пригодность к сложным конструктивам: разрешение от 30 до 500 мкм.

- Обеспечивается прецизионность: гибкое соотношение толщины к диаметру отверстий, строго вертикальные стенки, отсутствие подтрава.

- Высокая повторяемость: однородность толщины слоя.

- Бесконтактность: нет забива форсунок и необходимости очистки от маски.

- Цифровой процесс: полностью соответствует запросу клиента и свободный конструктив.

- Гибкая лазерная технология: отсутствие требований к специальным чернилам.

Предлагаемая технология может быть выгодна для мелкосерийного и многоассортиментного производства. Нет избыточных расходов таких, как в технологии сеткографической печати. Поскольку нет расходов, связанных со сложностью конструктивов, создаваемых за неделю, то это можно делать за час. Так как внешние слои не затрагиваются, заказчик обычно не вмешивается в производственный процесс. Это ускоряет производство, снижая стоимость.

*************************

Компания «БалтМедиа Партнёр» поставляет необходимые материалы для

Более подробно см. инфо на сайте — раздел «Новости»:

По возможному сотрудничеству просьба использовать следующий контакт:

Электронная почта: office@bmptek.ru

https://bmptek.ru

Тел. +7 (921) 895−1422, (812) 994−9502

https://facebook.com/valerydic2021/

Управляющий проекта — Алексей Леонов